US-Technologie-Investor Anzu Partners unterzeichnet Vereinbarung zur Übernahme der voxeljet AG

- Home

- 2024

US-Technologie-Investor Anzu Partners unterzeichnet Vereinbarung zur Übernahme der voxeljet AG, um den Markt für 3D-Druck im industriellen Maßstab zu beschleunigen

Friedberg, Deutschland – Die voxeljet AG („voxeljet“) hat heute eine Vereinbarung über den Verkauf ihres gesamten Geschäfts an mit Anzu Partners LLC („Anzu“) verbundene Fonds im Rahmen eines Asset Deals abgeschlossen.

Der Abschluss der Transaktion wird voraussichtlich im März oder April 2025 erfolgen. Der Kaufvertrag unterliegt den üblichen Abschlussbedingungen, einschließlich der Zustimmung der Hauptversammlung von voxeljet und der Genehmigung ausländischer Investitionen in Deutschland. Die Hauptversammlung von voxeljet wird voraussichtlich im ersten Quartal 2025 stattfinden.

Anzu erwirbt das operative Geschäft von voxeljet mit einem starken Engagement für die bestehenden Kunden, Lieferanten und Mitarbeiter von voxeljet. Der geschäftsführende Gesellschafter von Anzu, Whitney Haring-Smith, wird nach Abschluss der Transaktion den Vorsitz des Verwaltungsrats des künftigen Unternehmens übernehmen, und der derzeitige CEO, Rudolf Franz, wird das Unternehmen nach der Transaktion leiten. Mit dieser Transaktion erhält das Unternehmen einen starken Partner, der das weitere Wachstum und die Finanzierung des Unternehmens unterstützt.

„Die Technologie von voxeljet ermöglicht eine skalierte additive Fertigung und unterstützt Kunden bei Projekten mit jahrzehntelangem, konsequentem Service und Support. Wir glauben, dass der technologische Vorsprung des Unternehmens – vom Bau der größten 3D-Drucker der Welt bis hin zu Funktionen, die feine Details ermöglichen – ein entscheidender Faktor für seinen Erfolg auf dem Markt ist“, sagte Whitney Haring-Smith, Managing Partner bei Anzu Partners. „Bei den wichtigsten Herausforderungen, vor denen wir heute stehen – von der Lokalisierung von Lieferketten bis zur Unterstützung einer Kreislaufwirtschaft – ist voxeljet führend und ein Treiber der Zukunft, die wir gestalten wollen.“

„Seit mehr als 25 Jahren haben unsere unglaublich erfahrenen Teams einige der leistungsfähigsten industriellen 3D-Drucker entwickelt“, sagte Rudolf Franz, Vorstandsvorsitzender der voxeljet AG. „Die Kombination von voxeljets Weltklasse-Mitarbeitern und außergewöhnlichen Franchises mit dem Technologie-Netzwerk von Anzu, dem Zugang zu Talenten, der ehrgeizigen Vision und dem gemeinsamen Engagement, in die nächste Generation von Durchbrüchen zu investieren, wird dazu beitragen, unseren anhaltenden Erfolg in einer zunehmend wettbewerbsintensiven Branche sicherzustellen.

Der vereinbarte Kaufpreis basiert auf einem Unternehmenswert von rund 20.033.000 EUR. Der Kaufpreis wird durch die Übernahme der Verbindlichkeiten von voxeljet und die Zahlung einer Barkomponente von ca. EUR 1,7 Mio. beglichen. Der Kaufpreis unterliegt den üblichen Anpassungen zum Zeitpunkt des Abschlusses.

Der Kaufvertrag sieht eine „Go-shop“-Periode vor, die mit Ablauf des 12. Januar 2025 endet und die es voxeljet erlaubt, aktiv alternative Akquisitionsvorschläge von Dritten zu initiieren, einzuholen und zu prüfen. Im Falle eines überlegenen Angebots hat voxeljet das Recht, den Kaufvertrag zu kündigen, um das überlegene Angebot gemäß den im Kaufvertrag festgelegten Bedingungen anzunehmen. voxeljet wird sich um weitere Interessenten bemühen, und alle an einer Übernahme von voxeljet interessierten Drittunternehmen können das Unternehmen über die unten angegebenen Kontaktdaten kontaktieren.

Vorbehaltlich der Prüfung von Angeboten anderer potenzieller Interessenten während der vereinbarten Go-shop-Periode beabsichtigen Vorstand und Aufsichtsrat von voxeljet, den Aktionären vorzuschlagen, der Transaktion zuzustimmen. Gleichzeitig mit der Beschlussfassung über die Transaktion sollen die Aktionäre von voxeljet auch über die Liquidation des Unternehmens entscheiden, die nach erfolgreichem Abschluss der Transaktion erfolgen soll.

ÜBER ANZU PARTNERS

Anzu Partners ist eine Investmentfirma, die sich auf Clean-Tech-, Industrie- und Life-Science-Technologieunternehmen konzentriert, die das Potenzial haben, ihre Branchen zu verändern. Anzu arbeitet mit Unternehmern zusammen, um technologische Innovationen zu entwickeln und zu vermarkten, indem es neben Kapital auch fundiertes Fachwissen in den Bereichen Geschäftsentwicklung, Marktpositionierung, globale Konnektivität und Betrieb bereitstellt. Im Jahr 2024 verwaltete Anzu Partners mit einem Team von über fünfzig Fachleuten in Büros in Atlanta, Boston, San Diego, Tampa und Washington DC ein Vermögen von rund 1 Milliarde US-Dollar. Für weitere Informationen besuchen Sie bitte www.anzupartners.com.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

Kreislaufwirtschaft: Recyceltes Nylonabfallpulver aus SLS-Anlagen im HSS verarbeitbar

In einer gemeinsamen Materialstudie haben die voxeljet, die Dressler Group GmbH und das Fraunhofer IPA recyletes PA12 Pulver aus SLS Anlagen mittels HSS erfolgreich verdruckt.

voxeljet erweitert HSS-Netzwerk mit FKM Sintertechnik als Produktionspartner

- Home

- 2024

voxeljet erweitert HSS-Netzwerk mit FKM Sintertechnik als Produktionspartner

- voxeljet AG erweitert sein High Speed Sintering (HSS) Netzwerk um FKM Sintertechnik GmbH als Produktionspartner.

- Seit der Bekanntgabe der Kooperation im November 2023 konnte die VX1000 HSS signifikant verbessert werden: neben der Optimierung mechanischer Bauteilkennwerte konnte auch eine Homogenisierung der Bauteileigenschaften und -qualität über das gesamte Baufeld erzielt werden

- Die VX1000 HSS bei FKM erfüllt damit industrielle Anforderungen an mechanische Festigkeit, Homogenität des Baufelds und Reproduzierbarkeit und ist der größte, tintenbasierte Polymer-3D-Drucker auf dem Markt.

- Bestellung von Polyamid 12 (PA12)-Bauteilen über FKM ist ab sofort möglich.

Augsburg, 18. November 2024 – Die voxeljet AG erweitert ihr High Speed Sintering (HSS) Netzwerk um einen Produktionspartner: Die FKM Sintertechnik GmbH aus Biedenkopf, nördlich von Frankfurt. Im Rahmen des Beta-Programms arbeiten beide Unternehmen intensiv zusammen, um die Prozessparameter der VX1000 HSS, dem größten, tintenbasierten Polymer-3D-Drucker am Markt, weiter zu optimieren und dadurch die Effizienz sowie die Qualität des Druckverfahrens zu steigern. Die VX1000 HSS bei FKM, einer der führenden 3D-Druckdienstleister in Deutschland, erfüllt die Anforderungen industrieller Anwendungen in Bezug auf mechanische Festigkeiten, Homogenität des Baufelds und Reproduzierbarkeit der Ergebnisse.

Seit der Bekanntgabe der Kooperation im November 2023 konnte die VX1000 HSS signifikant verbessert werden. Neben der Optimierung mechanischer Bauteilkennwerte konnte auch eine Homogenisierung der Bauteileigenschaften und -qualität über das gesamte Baufeld erzielt werden. Mit einem Druckvolumen von 1.000 x 540 x 180 mm (für PA12) gehört die VX1000 HSS zu den größten und leistungsstärksten 3D-Druckern für Polymere. Das pulver- und tintenbasierte HSS-Verfahren erfordert ein gleichmäßiges und hochpräzises Temperaturmanagement, um anforderungsgerechte Bauteileigenschaften zu realisieren. Mit dem fortschreitenden Beta-Programm zeigt die VX1000 HSS besonders im Vergleich zu SLS-Anlagen deutliche Vorteile in Bezug auf die Produktionsgeschwindigkeit, Qualität, Maßgenauigkeit und Stückkosten- auch für besonders große Bauteile.

„Unsere Zusammenarbeit mit FKM war von Beginn an darauf ausgerichtet, die Qualität der Bauteile über das sehr große Baufeld zu maximieren“, erklärt Dr. Alfred Grießer, Director für Forschung und Entwicklung bei voxeljet. „FKM ist seit Jahrzehnten ein anerkannter Lieferant für eine Vielzahl unterschiedlicher Industriezweige. Darunter die Luft- und Raumfahrt, die Automobilindustrie und der Sonderanlagenbau. Die gemeinsame Entwicklung und der breite Erfahrungsschatz von FKM als Pulverbett-Spezialist befähigen unsere VX1000 HSS mittlerweile dazu, den hohen Anforderungen dieser Industrien gerecht zu werden.“

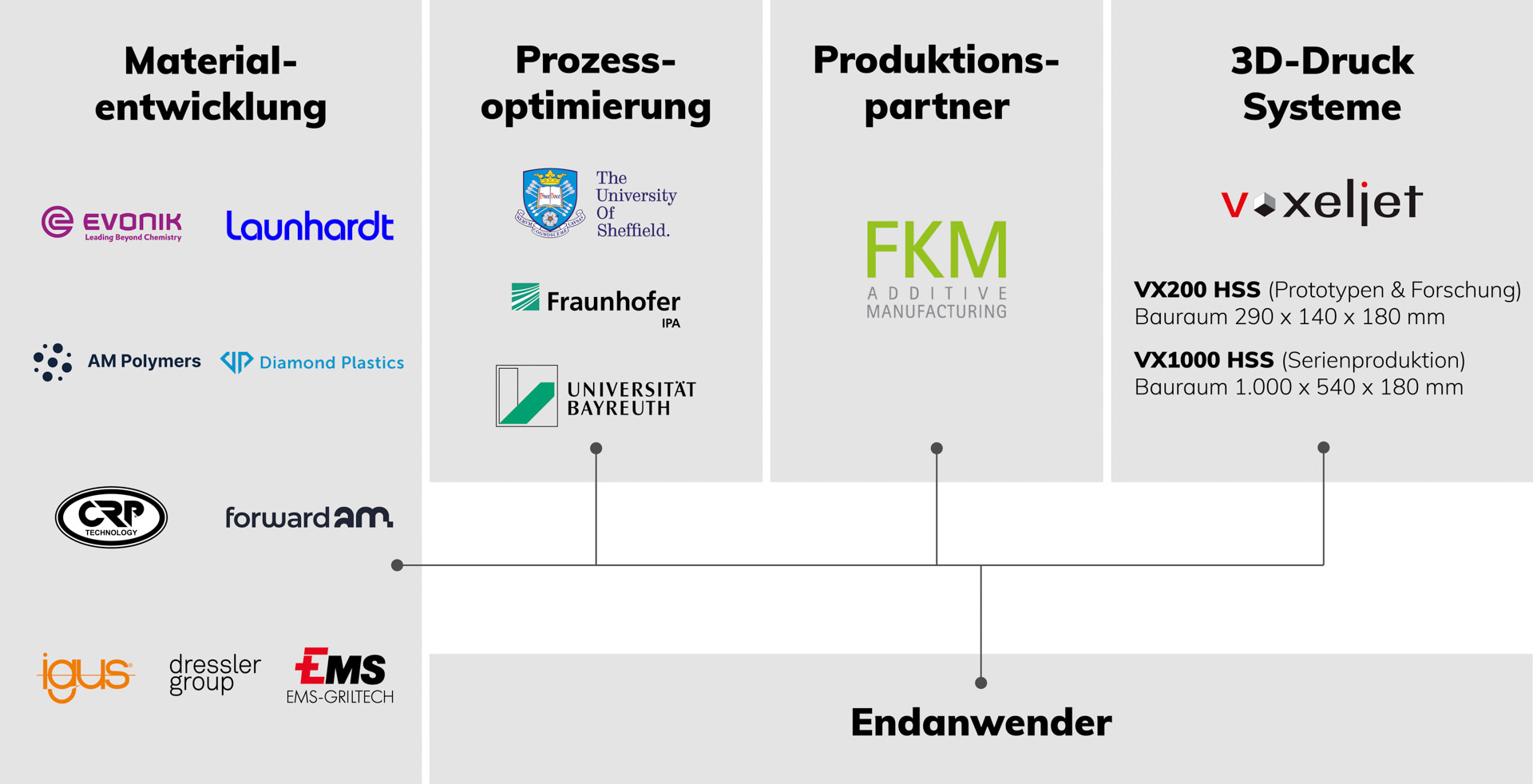

Nach erfolgreicher Installation der VX1000 HSS hat sich FKM dem HSS Polymer Netzwerk von voxeljet als Produktionspartner angeschlossen. Das Netzwerk arbeitet interdisziplinär und kollaborativ und hat sich zum Ziel gesetzt, Wissen über 3D-druckbare Materialien und deren Versinterungsstrategie für das HSS-Verfahren zu generieren und neue Materialien zu qualifizieren. Nachdem das Netzwerk ursprünglich auf F&E ausgerichtet war, wird es nun mit dem ersten Produktionspartner erweitert. Somit steht Kunden nun eine End-to-End Lösung von der Materialforschung bis zur Teileproduktion zur Verfügung.

„FKM hat sich stets als Vorreiter in der Einführung fortschrittlicher Technologien positioniert“, betont Jürgen Blöcher, Geschäftsführer der FKM Sintertechnik GmbH. „Die HSS-Technologie von voxeljet verbindet die Vorteile zweier Welten: Die Präzision von SLS sowie die Produktivität und Reproduzierbarkeit des Binder Jettings. Die Investition in den VX1000 HSS 3D-Drucker ermöglicht es uns, unser bewährtes FKM-Prinzip weiter voranzutreiben: superschnell sehr große Bauteile und/oder in Rekordzeit viele kleine Bauteile produzieren zu können.“

Mit der Installation einer der letzten VX1000 HSS Beta-Anlagen werden zukünftige Systembestellungen bereits den Serienstandard liefern. Die Bestellung von PA12-Bauteilen über FKM ist ab sofort möglich.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

Kreislaufwirtschaft: Recyceltes Nylonabfallpulver aus SLS-Anlagen im HSS verarbeitbar

In einer gemeinsamen Materialstudie haben die voxeljet, die Dressler Group GmbH und das Fraunhofer IPA recyletes PA12 Pulver aus SLS Anlagen mittels HSS erfolgreich verdruckt.

Kreislaufwirtschaft im 3D-Druck: Recycling von PA12 Pulver reduziert Betriebskosten um bis zu 50%

- Home

- 2024

Kreislaufwirtschaft erreicht wichtigen Meilenstein: Recycling von Nylonabfallpulver im 3D-Druck, reduziert Betriebskosten um bis zu 50 %

voxeljet, die Dressler Group GmbH, das Fraunhofer IPA und die Universität Bayreuth kooperieren bei der Wiederaufbereitung von gebrauchtem PA12-Pulver für den 3D-Druck mittels High-Speed-Sintern (HSS)

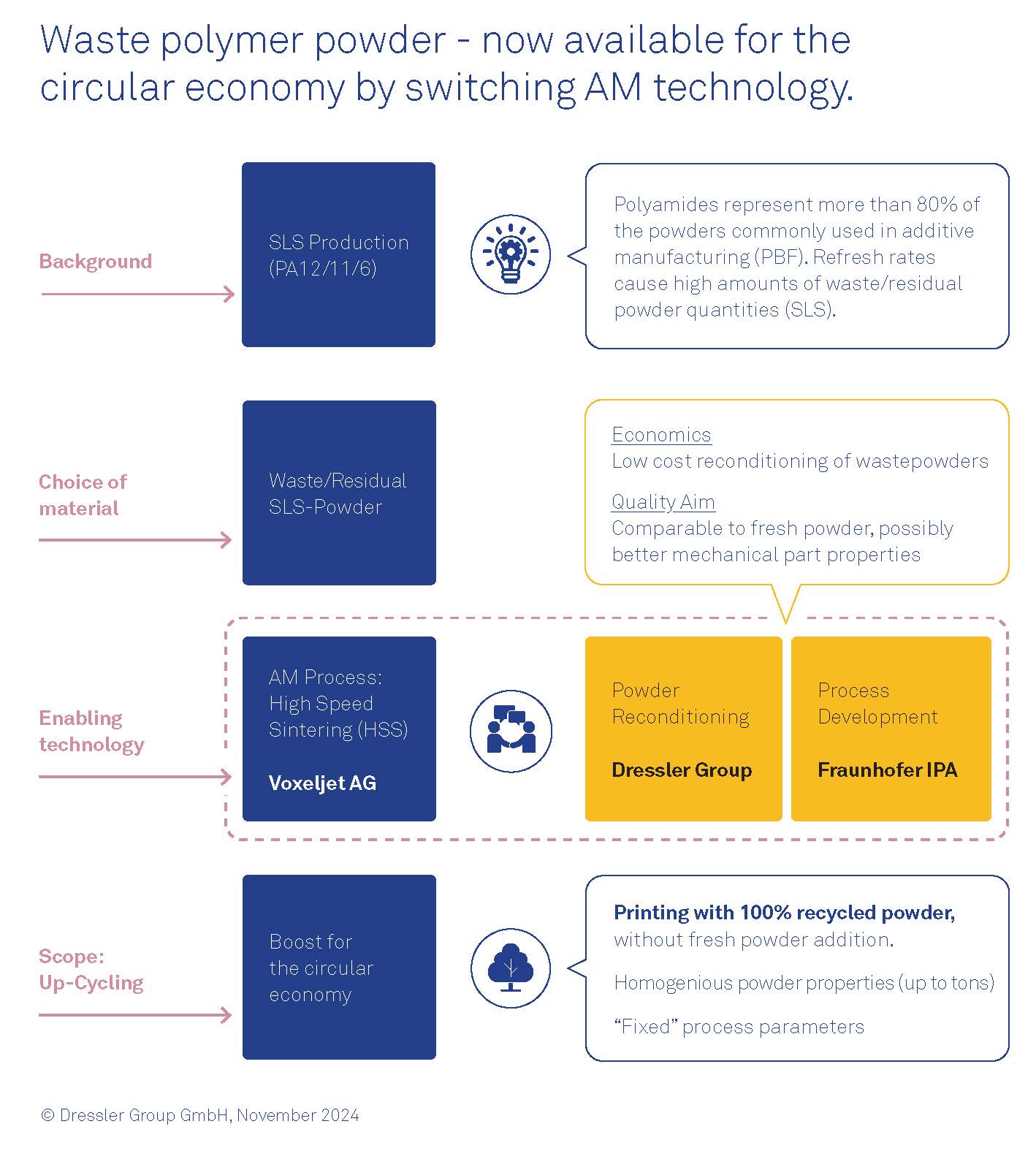

13. November 2024 – Friedberg bei München – Die voxeljet AG, die Dressler Group GmbH und das Fraunhofer IPA haben den erfolgreichen Abschluss einer Materialstudie für PA12-Abfallpulver aus laserbasierten 3D-Drucksystemen bekannt gegeben. In der Studie wurde Abfallpulver aus selektiven Lasersinteranlagen von der Dressler Group erfolgreich recycelt und vom Fraunhofer IPA an der Universität Bayreuth auf einem VX200 HSS 3D-Drucker von voxeljet verdruckt. Die ersten Ergebnisse zeigen, dass rekonditioniertes PA12-Abfallpulver mit der tinten- und druckkopfbasierten High Speed Sintering (HSS)-Technologie effektiv verarbeitet werden kann und eine nachhaltige und kosteneffiziente Produktion ermöglicht. Die vorläufigen Testergebnisse deuten darauf hin, dass die Materialeigenschaften denen vergleichbarer Drucke mit Frischpulver entsprechen oder diese sogar übertreffen können.

Die Herausforderung: PA12-Pulverdegradation in selektiven Laser-Sinter-Anlagen (SLS)

In SLS-Anlagen verliert unbedrucktes PA12-Pulver seine Wiederverwendbarkeit, da sich die Polyamidketten nach der Kondensation durch die hohe Temperatur im Baubereich verlängern, was sich negativ auf die Fließfähigkeit des Pulvers und die Schmelzviskosität auswirkt. Dies erschwert die erneute Verarbeitung des Materials mit laserbasierten Technologien, da der Energieeintrag von Lasern zu kurz ist, um längere Molekülketten entsprechend zu verarbeiten. Daher sind vergleichsweise hohe Auffrischungsraten des Pulvers erforderlich, wodurch Abfälle und hohe Entsorgungskosten anfallen.

Ziel der gemeinsamen Studie war es, dieses gebrauchte Pulver durch die Verarbeitung mit der VX200 HSS-Plattform von voxeljet wiederzugewinnen. Die HSS-Technologie, die einen inkjetbasierten Druckkopf und Infrarotenergie verwendet, bietet einen selektiven und thermisch sanfteren Energieeintrag, so dass das Polyamid graduell sintern kann, was die Wiederverwendung dieses Pulvers ermöglicht. Dies bedeutet einen bedeutenden Fortschritt für die Kreislaufwirtschaft in der additiven Fertigung.

Die Dressler Group, Experte für Pulverdesign und -herstellung, verarbeitete das gebrauchte PA12-Pulver, um es zu homogenisieren und wichtige Pulvereigenschaften wie Fließfähigkeit und Feuchtigkeit wiederherzustellen, so dass es für die Wiederverwendung im HSS geeignet ist.

„Das Recycling von gebrauchtem PA12-Pulver kann die Kosten effektiv senken und die Nachhaltigkeitsbemühungen im Bereich Additive Fertigung unterstützen“, sagt Dr. Ing. Holger Leonards, Head of R&D der Dressler Group. „Unsere Expertise in der Regeneration von Pulvereigenschaften und der Handhabung großer Pulvermengen ermöglicht es Unternehmen, dieses wertvolle Material zurückzugewinnen.“

„Die VX200 HSS ist ein Open-Source-System, das es uns ermöglicht, die Prozessparameter schnell zu ändern und an jedes Pulver anzupassen“, sagt Jan Kemnitzer, Leiter des Forschungsteams am Fraunhofer IPA, und fügt hinzu: “So konnten wir den 3D-Drucker schnell an das Material anpassen und gleichbleibende oder verbesserte Ergebnisse bei den Bauteileigenschaften erzielen.“

„Die Ergebnisse dieser Studie sind besonders interessant für tinten- und druckkopfbasierte Technologien wie die HSS-Technologie. Die Möglichkeit, dieses recycelte Pulver auch auf Produktionsplattformen wie der VX1000HSS zu verarbeiten, wird immense Kosteneinsparungen bringen“, sagt Tobias Grün, Global Product Management bei voxeljet. „Typischerweise entfallen 50 % der Betriebskosten auf die Pulverkosten. Daher bietet diese Entwicklung einen enormen Effekt auf die Kosteneffizienz, während sie gleichzeitig einen zirkulären Materialfluss fördert und Abfall reduziert.“

Eine nachhaltige Lösung für die additive Fertigung

Diese Studie verdeutlicht das wachsende Problem des überschüssigen PA12-Pulverabfalls in der additiven Fertigungsindustrie. Durch die Rückgewinnung dieses Materials zur Verwendung in der HSS-Technologie von voxeljet können Unternehmen Abfälle reduzieren, Betriebskosten senken und die Nachhaltigkeit ihrer additiven Fertigungsprozesse verbessern.

Erste Teile dieser Zusammenarbeit werden auf der Messe formnext in Frankfurt vom 19. bis 22. November auf dem voxeljet-Stand E08 oder dem Fraunhofer-Stand C71 in Halle 12.1 zu sehen sein.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

Management der voxeljet AG stellt sich neu auf

- Home

- 2024

Das Management der voxeljet AG stellt sich neu auf

Augsburg, 19. Juni 2024 – Nach dem De-Listing von der NASDAQ und der De-Registrierung im zweiten Quartal diesen Jahres stellt sich das Management der voxeljet AG neu auf und leitet einen Generationswechsel ein.

Dr. Ingo Ederer, Gründer des Unternehmens gibt seine Position als Vorstand und CEO zum 30.06.24 auf. Dr. Ingo Ederer wird dem Unternehmen weiterhin beratend zur Verfügung stehen, um einen reibungslosen Übergang sicherzustellen.

„Ich blicke stolz auf die letzten 25 Jahre zurück, in denen voxeljet zahlreiche Erfolge gefeiert hat“, erklärt Dr. Ederer. „Das vergangene Jahr war das erfolgreichste in der Geschichte unseres Unternehmens, und das wäre ohne das Engagement und die harte Arbeit unseres gesamten Teams nicht möglich gewesen. Ich freue mich nun darauf, meine Kollegen und Kolleginnen bei der Fortsetzung des Wachstumskurses des Unternehmens zu unterstützen.“.

Rudolf Franz, der bisher Finanzvorstand war, wird als CEO das Unternehmen gemeinsam mit dem erweiterten Führungsteam leiten. „Ich bedanke mich bei Ingo für die vertrauensvolle Zusammenarbeit in den vergangenen 20 Jahren und freue mich auf seine Unterstützung in der Zukunft“, erklärt Rudolf Franz.

Der Aufsichtsrat dankt Dr. Ederer für sein langjähriges, unermüdliches Engagement bei der Entwicklung von voxeljet zu einem führenden Anbieter von 3D-Drucktechnologien. Der Aufsichtsrat gratuliert Rudolf Franz zu seiner Wahl als nächster CEO von voxeljet, wo er sein umfangreiches Wissen über alle Aspekte von voxeljet, einschließlich der Technologien, Märkte und der strategischen Roadmap des Unternehmens einbringen wird, um das globale Geschäft von voxeljet auszubauen.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

Effizienzsteigerung im On-Demand 3D-Druck 2023

- Home

- 2024

Rückblick

On Demand Produktion2023

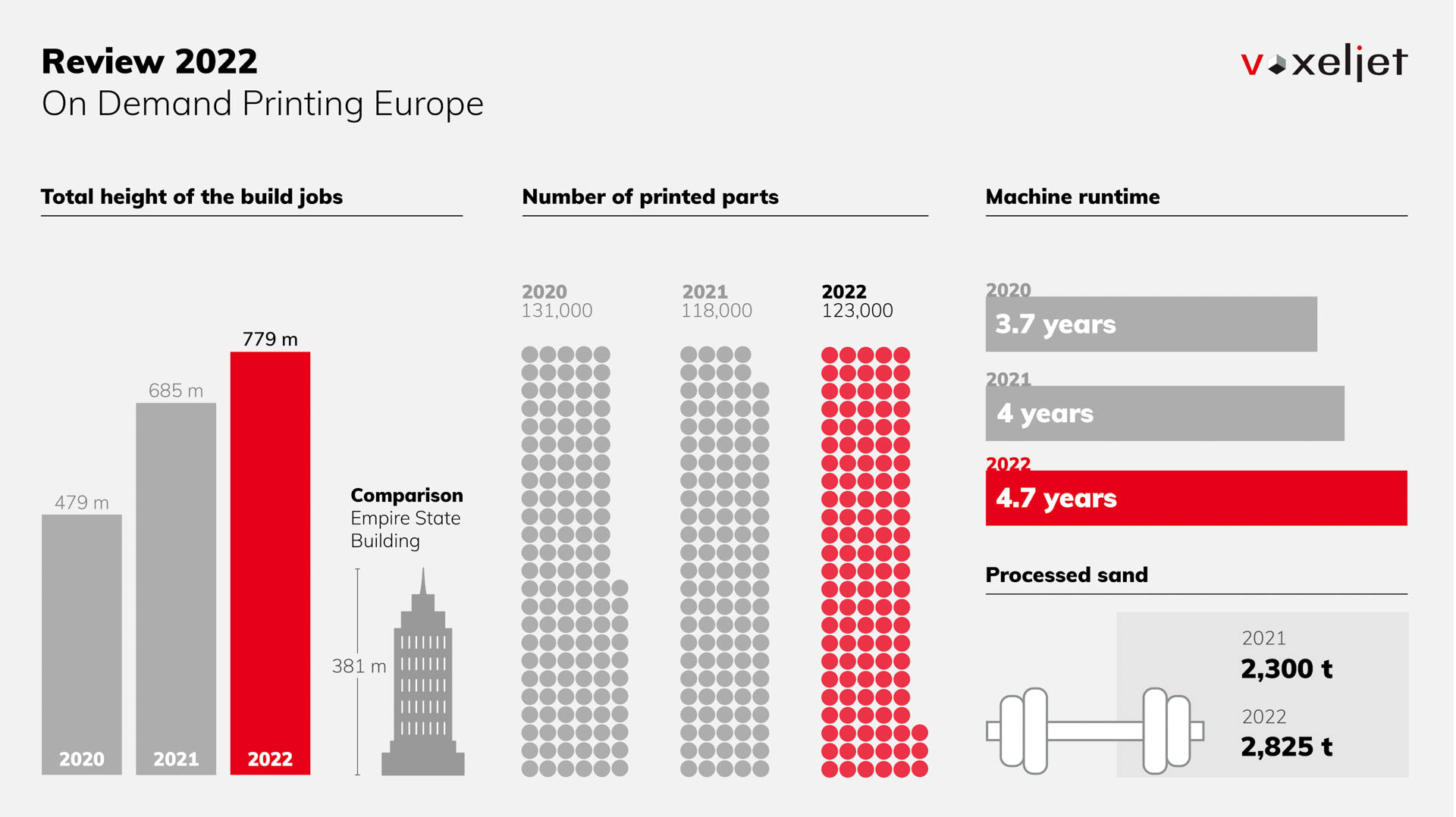

Die vergangenen Jahre waren durch eine Vielzahl von Krisen, wie z.B. Lieferengpässen und geopolitischen Konflikten, geprägt. Auch wir als Technologieunternehmen in einem wettbewerbsintensiven Marktumfeld, sind davon nicht verschont geblieben. Nichtsdestotrotz haben wir im Geschäftsjahr 2023 das beste Konzernergebnis unserer Unternehmensgeschichte erzielt.

Und dass, obwohl ein Blick auf unsere On-Demand-Produktionsdaten zeigt, dass wir im Vergleich zum Vorjahr 25 % weniger Bauteile gedruckt, 41 % weniger Maschinenstunden geleistet und eine um 18,5 % geringere Bauhöhe erreicht haben. Dieser scheinbare Widerspruch sagt viel über die Trends und Entwicklungen aus, die wir im Markt erkennen und die uns optimistisch in die Zukunft blicken lassen. Der 3D-Druck ist zu einem echten Produktionsmedium geworden und entwickelt sich zu einem neuen Standard in allen Anwendungsbereichen. Es lohnt sich, einen genaueren Blick darauf zu werfen.

Faktor Größe

Im Vergleich zu den Vorjahren verzeichneten wir 2023 25% weniger gedruckte Bauteile einen signifikanten Rückgang der Gesamtproduktionsmenge. Die Gründe dafür sind aber vor allem für unsere 3D-Drucktechnologie positiv. Denn der Trend geht immer mehr zu großformatigen Bauteilen. Die Binder Jetting Technologie lässt sich hervorragend skalieren und unter dem Deckmantel „Gigacastings“ haben wir im vergangenen, wie auch in diesem Jahr vermehrt Aufträge erhalten, die den 3D-Druck großer Formen – zum Beispiel für Strukturbauteile im Automobilbau – umfassen.

Im Automobilbau gibt es immer mehr Bauteilkonsolidierungen – Bauteile die zuvor einzeln gegossen und zu Baugruppen zusammenmontiert wurden, werden nun in einem Stück gegossen. Dadurch reduzieren sich bei unserer Kundschaft Werkzeugkosten, Montageaufwände und damit die Gesamtkosten merklich. Wir selbst profitieren von großformatigen Bauteilen dahingehend, dass sie uns eine bessere Maschinenauslastung – gemeint ist damit das Verhältnis zwischen verdrucktem und nicht verdrucktem Material – ermöglichen. Sie erlauben uns ein optimiertes Nesting in der Jobbox, so dass wir insgesamt den Sandverbrauch und unsere eigenen Kosten reduzieren können.

Faktor Quantität und Kapazität

Neben der Größe der Bauteile gibt es aber auch noch eine weitere Entwicklung, die sich perfekt mit den Vorteilen unserer 3D-Drucktechnologie harmoniert: Die Losgrößen werden immer größer. Das Vertrauen in den 3D-Druck wächst und unsere Kundschaft erkennt immer mehr Anwendungspotenziale was wiederum in der Entwicklung von Bauteilen mündet, die explizit mittels additiver Fertigung hergestellt werden sollen.

Je nach Stückzahl ist der 3D-Druck zwar meist noch teurer als konventionelle Fertigungstechnologien, aber der Nutzen optimierter Bauteile überwiegt diese höheren Kosten zunehmend. Wir sehen das beispielsweise bei einem Kunden, der mittlerweile mehrere tausend Gusskerne pro Quartal bestellt, obwohl diese teurer als geschossene Kerne sind.

Jedoch übertrifft der Nutzen der über den 3D-Druck hergestellten Gussteile den der konventionell gefertigten deutlich. Das liegt vor allem daran, dass der 3D-Druck es ermöglicht, Bauteile funktionsoptimiert herzustellen. Sie werden haltbarer, steifer, leichter und vieles mehr – je nachdem, für welche Funktion sie entworfen werden und erfüllen sollen. Für unsere Kundschaft sind bessere Produkte und Verkaufsargumente, um ihre eigenen Kundinnen und Kunden zu überzeugen das Resultat. Dazu kommen erhebliche Einsparpotenziale für Werkzeug- und Lagerhaltungskosten. Verbraucherinnen und Verbraucher können sich wiederum über ein optimiertes und zuverlässigeres Produkt sowie geringere Wartungskosten freuen.

Faktor Mensch und Technologie

Nicht zuletzt haben unsere Mitarbeiterinnen und Mitarbeiter den wohl entschiedensten Anteil an diesem Geschäftsergebnis. Das Know-how in der Handhabung und Reinigung der Bauteile, die optimierte Planungssicherheit und Arbeitsvorbereitung, getrieben durch langfristige und großvolumige Produktionsaufträge, sowie die unentbehrliche Wartung und Pflege der Maschinen tragen maßgeblich zum gesteigerten Geschäftsergebnis bei.

Auch sind sie es, die für die Weiterentwicklung und Zuverlässigkeit unserer 3D-Drucker verantwortlich sind. Über die Jahre und Jahrzehnte haben wir unsere Prozesstechnologien kontinuierlich verbessert und gelernt, unsere Qualität zu steigern. Auch die Technologien, die wir für den Bau unserer Maschinen benötigen, entwickeln sich ständig weiter und werden von unserem Team implementiert. So werden Druckkopftechnologien immer präziser und langlebiger, Materialien besser und leistungsfähiger und die Maschinenverfügbarkeit immer höher. So kommt es zu weniger Ausschuss, z.B. bei der Reinigung gedruckter Bauteile, was sich folglich in weniger Nachdrucken, niederschlägt.

Fazit

Vielleicht steht die additive Fertigung nicht mehr so sehr im Rampenlicht wie noch vor einigen Jahren. Diese Ehre gebührt heute neuen Technologien wie der künstlichen Intelligenz. Aber das ist nur ein Argument dafür, dass die additive Fertigung ein Produktivitätsniveau erreicht hat, bei dem es nicht mehr darum geht, immer neue und besondere Entwicklungen hervorzubringen, sondern einen klaren Nutzen zu liefern um Unternehmen und Endnutzern Wettbewerbsvorteile und bessere Produkte zu gewährleisten.

Die additive Fertigung ist auf dem besten Weg, ein „Standard“ zu werden, und Standards werden selten hochgejubelt. Das ist eine gute Entwicklung, denn sie zeigt, dass die Technologie fest in den Köpfen von Konstrukteuren, Konstrukteurinnen und Produktentwicklungsprozessen verankert ist. Der Trend zu immer höheren Stückzahlen und breiteren Anwendungsfeldern belegt dies. Und genau diese Entwicklungen stimmen uns optimistisch und haben 2023 zu dem umsatzstärksten Jahr unserer Unternehmensgeschichte gemacht.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.

3D-Druck von kreislauffähigen, aufbereiteten Baureststoffen für den Formenbau

- Home

- 2024

3D-Druck von kreislauffähigen, aufbereiteten Baureststoffen für den Formenbau

- In einem ersten Proof of Concept haben voxeljet und das österreichische Unternehmen Parastruct erfolgreich die Verarbeitung recycelter, biogener und mineralischer Reststoffe aus der Bauindustrie mittels Binder Jetting 3D-Druck untersucht.

- Bei der von Parastruct entwickelten Aufbereitungs- und Bindertechnologie handelt es sich um ein vollständig recyclingfähiges System, mit dessen Hilfe der Primärressourcenverbrauch um bis zu 90% und die Entsorgungskosten in der Bauwirtschaft, abgesehen von Schalhäuten, auf ein Minimum reduziert werden können.

- Im nächsten Schritt soll die Technologie mit Anwendungspartnern im Formenbau für Kaltguss- und Laminieranwendungen weiterentwickelt werden.

Friedberg bei München, 30.01.2024 – In einem ersten Proof of Concept haben die voxeljet AG und die Parastruct GmbH erfolgreich den 3D-Druck von kreislauffähigen Reststoffen aus der Bauwirtschaft erprobt. Zum Einsatz kam dabei die Binder Jetting 3D-Druck Technologie von voxeljet. Bei dem getesteten Material handelte es sich um das Ecomould Materialset der Parastruct GmbH. Ein aus biogenen Produktionsrestmassen aus der Bauindustrie und einem mineralischen Binder bestehendes Materialset, welches von dem österreichischen Start-Up entwickelt wurde. Mittels Binder Jetting können mit Ecomould Formteile hergestellt werden, die beispielsweise für den Kaltguss von Beton und Keramik für innenarchitektonische Objekte oder für Laminierverfahren geeignet sind. Das Ecomould-Material wurde auf einer VX200 von voxeljet untersucht – einem speziell für Forschungs- und Entwicklungszwecke entwickelten 3D-Drucksystem.

Die Parastruct GmbH ist ein Unternehmen mit Sitz in Innsbruck, Österreich. Mit der von Ihnen entwickelten Technologie und dem Ecomould Materialset, bietet Parastruct Unternehmen eine nachhaltige Lösung für den kreislauffähigen Formenbau. Prognosen schätzen die jährliche Wachstumsrate des Marktes für recyceltes Überschussmaterial bis 2025 auf 7-9%[1]. Steigende rechtliche Verbindlichkeiten und Kundenanforderungen im Rahmen von Corporate Social Responsibility (CSR) Strategien, fördern das Interesse und den Bedarf nach nachhaltigen Wertschöpfungslösungen. Mittels 3D-Druck führt Parastruct ungenutzte, mineralische Schüttgüter wie Produktionsrestmassen aus der Bauwirtschaft und biogene Ressourcen wie Holzmehl oder Sägespäne zurück in den Wertschöpfungsprozess.

Für Unternehmen ergibt sich daraus sowohl ein Einsparpotenzial durch den Wegfall von Entsorgungskosten – die bei Bauschutt zwischen 75-100€/t und bei Holz zwischen 70-180€/t liegen können – als auch die Optimierung der Gesamtprofitabilität durch reduzierte Ressourcenaufwendungen. Nachhaltigkeitsziele, insbesondere in Anbetracht von verschärften Richtlinien wie dem EU Green Deal können mit Hilfe von Ecomould einfacher umgesetzt werden. So weist Ecomould mit -108,3 kg CO² pro 1m² Formfläche* eine weitaus geringere CO²-Bilanz aus, als konventionell gefertigte Sand-Phenolharz-Formen.

Die mittels Ecomould hergestellten Formen können nach Ihrer Lebenszeit zerkleinert und als Partikelmaterial erneut dem 3D-Drucker zugeführt werden. Als Beschichtung kann eine Kunststoffbeschichtung dienen, die einmalig aufgetragen wird und nach der Lebenszeit ebenfalls entfernbar ist. Bei einer zweiten Verwendung des Ecomould Materials reduziert sich der CO²-Fussabdruck weiter.

Die Binder Jetting 3D-Drucktechnologie von voxeljet eignet sich besonders für die Verarbeitung von Ecomould, da es sich bei voxeljet 3D-Druckern um Open-Source Systeme handelt, deren Druckparameter flexibel an unterschiedliche Materialsets angepasst werden können. Darüber hinaus verfügt voxeljet über ein breites Druckerportfolio, mit Baugrößen von derzeit bis zu 4 x 2 x 1 m. was eine einfache Skalierung der mit Ecomould gefunden Ergebnisse auf größere, produktivere 3D-Drucker verspricht.

Für die Weiterentwicklung des Verfahrens, werden aktuell interessierte Parteien gesucht, die die Transformation einer nachhaltigeren Bauwirtschaft in einem möglichen Förderprojekt gemeinsam voranbringen wollen.

[1] Kai-Stefan Schober (2021): https://www.rolandberger.com/de/Insights/Publications/Es-wird-Zeit-f%C3%BCr-die-Kreislaufwirtschaft-in-der-Baubranche.html (abgerufen am 18.01.2024)

*Der CO²-Fußabdruck wurde von Parastruct GmbH mit Hilfe des Impact Forecast Tools ermittelt und zertifiziert.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.