voxeljet erweitert HSS-Netzwerk mit FKM Sintertechnik als Produktionspartner

voxeljet erweitert HSS-Netzwerk mit FKM Sintertechnik als Produktionspartner

- voxeljet AG erweitert sein High Speed Sintering (HSS) Netzwerk um FKM Sintertechnik GmbH als Produktionspartner.

- Seit der Bekanntgabe der Kooperation im November 2023 konnte die VX1000 HSS signifikant verbessert werden: neben der Optimierung mechanischer Bauteilkennwerte konnte auch eine Homogenisierung der Bauteileigenschaften und -qualität über das gesamte Baufeld erzielt werden

- Die VX1000 HSS bei FKM erfüllt damit industrielle Anforderungen an mechanische Festigkeit, Homogenität des Baufelds und Reproduzierbarkeit und ist der größte, tintenbasierte Polymer-3D-Drucker auf dem Markt.

- Bestellung von Polyamid 12 (PA12)-Bauteilen über FKM ist ab sofort möglich.

Augsburg, 18. November 2024 – Die voxeljet AG erweitert ihr High Speed Sintering (HSS) Netzwerk um einen Produktionspartner: Die FKM Sintertechnik GmbH aus Biedenkopf, nördlich von Frankfurt. Im Rahmen des Beta-Programms arbeiten beide Unternehmen intensiv zusammen, um die Prozessparameter der VX1000 HSS, dem größten, tintenbasierten Polymer-3D-Drucker am Markt, weiter zu optimieren und dadurch die Effizienz sowie die Qualität des Druckverfahrens zu steigern. Die VX1000 HSS bei FKM, einer der führenden 3D-Druckdienstleister in Deutschland, erfüllt die Anforderungen industrieller Anwendungen in Bezug auf mechanische Festigkeiten, Homogenität des Baufelds und Reproduzierbarkeit der Ergebnisse.

Seit der Bekanntgabe der Kooperation im November 2023 konnte die VX1000 HSS signifikant verbessert werden. Neben der Optimierung mechanischer Bauteilkennwerte konnte auch eine Homogenisierung der Bauteileigenschaften und -qualität über das gesamte Baufeld erzielt werden. Mit einem Druckvolumen von 1.000 x 540 x 180 mm (für PA12) gehört die VX1000 HSS zu den größten und leistungsstärksten 3D-Druckern für Polymere. Das pulver- und tintenbasierte HSS-Verfahren erfordert ein gleichmäßiges und hochpräzises Temperaturmanagement, um anforderungsgerechte Bauteileigenschaften zu realisieren. Mit dem fortschreitenden Beta-Programm zeigt die VX1000 HSS besonders im Vergleich zu SLS-Anlagen deutliche Vorteile in Bezug auf die Produktionsgeschwindigkeit, Qualität, Maßgenauigkeit und Stückkosten- auch für besonders große Bauteile.

„Unsere Zusammenarbeit mit FKM war von Beginn an darauf ausgerichtet, die Qualität der Bauteile über das sehr große Baufeld zu maximieren“, erklärt Dr. Alfred Grießer, Director für Forschung und Entwicklung bei voxeljet. „FKM ist seit Jahrzehnten ein anerkannter Lieferant für eine Vielzahl unterschiedlicher Industriezweige. Darunter die Luft- und Raumfahrt, die Automobilindustrie und der Sonderanlagenbau. Die gemeinsame Entwicklung und der breite Erfahrungsschatz von FKM als Pulverbett-Spezialist befähigen unsere VX1000 HSS mittlerweile dazu, den hohen Anforderungen dieser Industrien gerecht zu werden.“

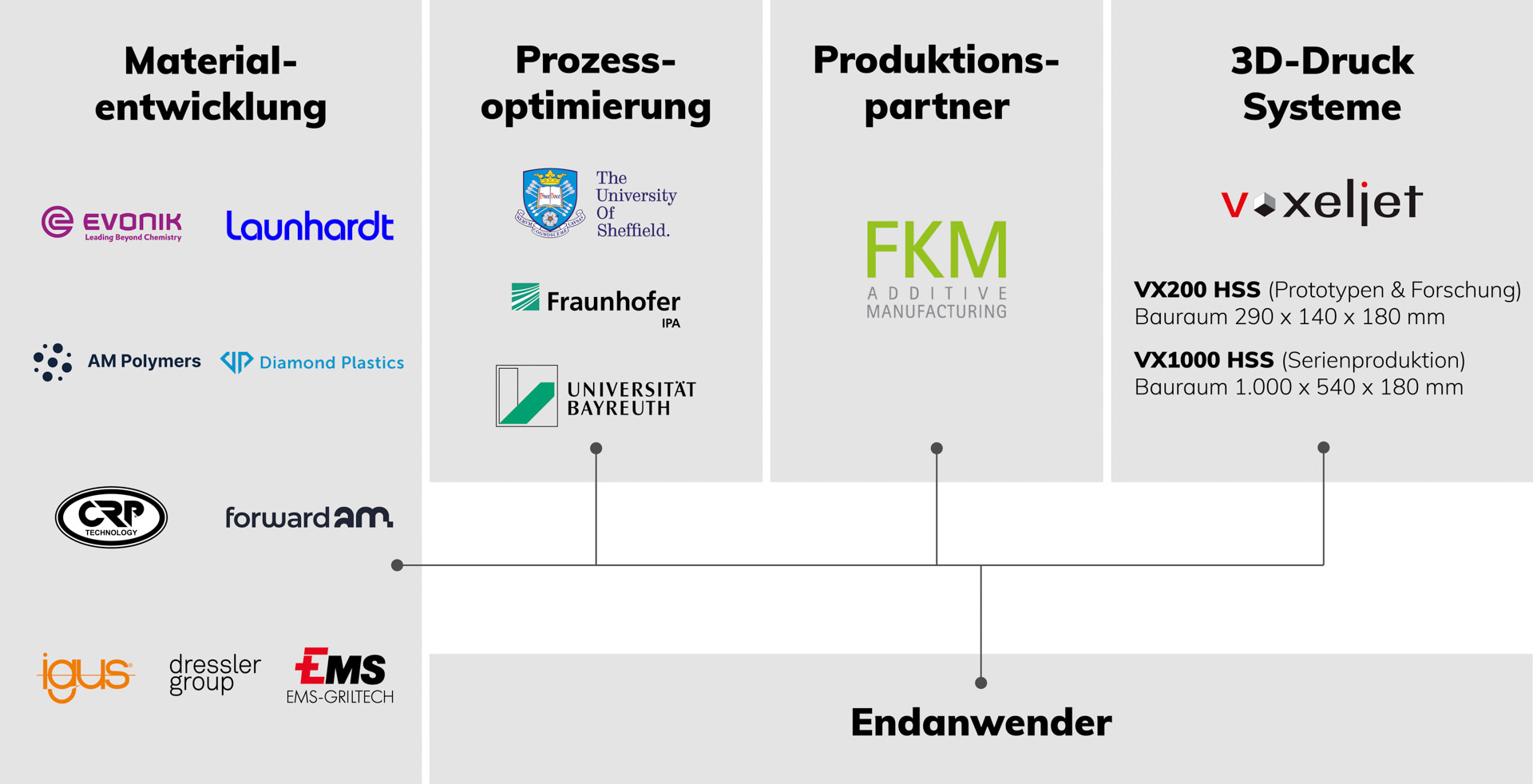

Nach erfolgreicher Installation der VX1000 HSS hat sich FKM dem HSS Polymer Netzwerk von voxeljet als Produktionspartner angeschlossen. Das Netzwerk arbeitet interdisziplinär und kollaborativ und hat sich zum Ziel gesetzt, Wissen über 3D-druckbare Materialien und deren Versinterungsstrategie für das HSS-Verfahren zu generieren und neue Materialien zu qualifizieren. Nachdem das Netzwerk ursprünglich auf F&E ausgerichtet war, wird es nun mit dem ersten Produktionspartner erweitert. Somit steht Kunden nun eine End-to-End Lösung von der Materialforschung bis zur Teileproduktion zur Verfügung.

„FKM hat sich stets als Vorreiter in der Einführung fortschrittlicher Technologien positioniert“, betont Jürgen Blöcher, Geschäftsführer der FKM Sintertechnik GmbH. „Die HSS-Technologie von voxeljet verbindet die Vorteile zweier Welten: Die Präzision von SLS sowie die Produktivität und Reproduzierbarkeit des Binder Jettings. Die Investition in den VX1000 HSS 3D-Drucker ermöglicht es uns, unser bewährtes FKM-Prinzip weiter voranzutreiben: superschnell sehr große Bauteile und/oder in Rekordzeit viele kleine Bauteile produzieren zu können.“

Mit der Installation einer der letzten VX1000 HSS Beta-Anlagen werden zukünftige Systembestellungen bereits den Serienstandard liefern. Die Bestellung von PA12-Bauteilen über FKM ist ab sofort möglich.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

Kreislaufwirtschaft: Recyceltes Nylonabfallpulver aus SLS-Anlagen im HSS verarbeitbar

In einer gemeinsamen Materialstudie haben die voxeljet, die Dressler Group GmbH und das Fraunhofer IPA recyletes PA12 Pulver aus SLS Anlagen mittels HSS erfolgreich verdruckt.

Kreislaufwirtschaft im 3D-Druck: Recycling von PA12 Pulver reduziert Betriebskosten um bis zu 50%

Kreislaufwirtschaft erreicht wichtigen Meilenstein: Recycling von Nylonabfallpulver im 3D-Druck, reduziert Betriebskosten um bis zu 50 %

voxeljet, die Dressler Group GmbH, das Fraunhofer IPA und die Universität Bayreuth kooperieren bei der Wiederaufbereitung von gebrauchtem PA12-Pulver für den 3D-Druck mittels High-Speed-Sintern (HSS)

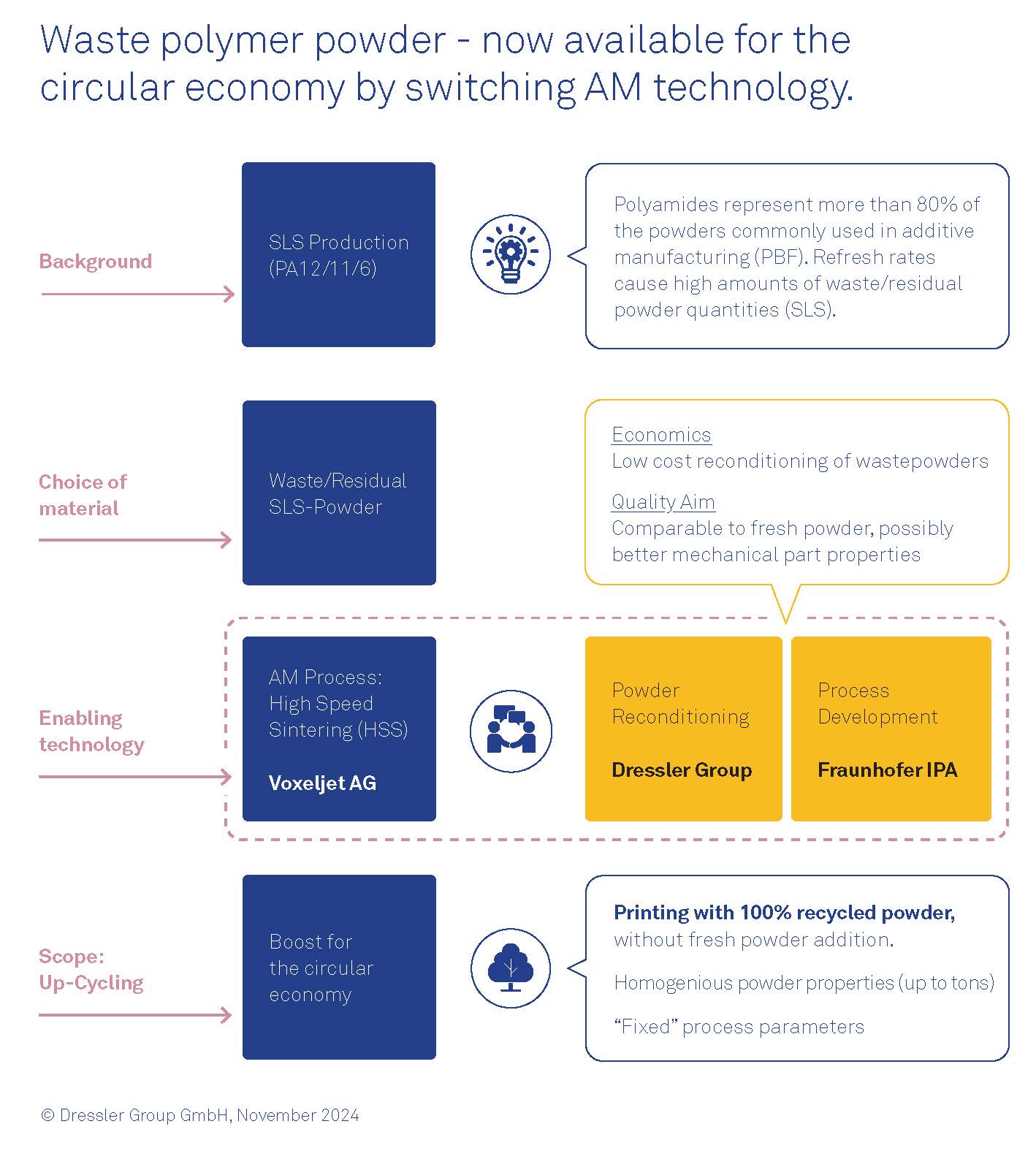

13. November 2024 – Friedberg bei München – Die voxeljet AG, die Dressler Group GmbH und das Fraunhofer IPA haben den erfolgreichen Abschluss einer Materialstudie für PA12-Abfallpulver aus laserbasierten 3D-Drucksystemen bekannt gegeben. In der Studie wurde Abfallpulver aus selektiven Lasersinteranlagen von der Dressler Group erfolgreich recycelt und vom Fraunhofer IPA an der Universität Bayreuth auf einem VX200 HSS 3D-Drucker von voxeljet verdruckt. Die ersten Ergebnisse zeigen, dass rekonditioniertes PA12-Abfallpulver mit der tinten- und druckkopfbasierten High Speed Sintering (HSS)-Technologie effektiv verarbeitet werden kann und eine nachhaltige und kosteneffiziente Produktion ermöglicht. Die vorläufigen Testergebnisse deuten darauf hin, dass die Materialeigenschaften denen vergleichbarer Drucke mit Frischpulver entsprechen oder diese sogar übertreffen können.

Die Herausforderung: PA12-Pulverdegradation in selektiven Laser-Sinter-Anlagen (SLS)

In SLS-Anlagen verliert unbedrucktes PA12-Pulver seine Wiederverwendbarkeit, da sich die Polyamidketten nach der Kondensation durch die hohe Temperatur im Baubereich verlängern, was sich negativ auf die Fließfähigkeit des Pulvers und die Schmelzviskosität auswirkt. Dies erschwert die erneute Verarbeitung des Materials mit laserbasierten Technologien, da der Energieeintrag von Lasern zu kurz ist, um längere Molekülketten entsprechend zu verarbeiten. Daher sind vergleichsweise hohe Auffrischungsraten des Pulvers erforderlich, wodurch Abfälle und hohe Entsorgungskosten anfallen.

Ziel der gemeinsamen Studie war es, dieses gebrauchte Pulver durch die Verarbeitung mit der VX200 HSS-Plattform von voxeljet wiederzugewinnen. Die HSS-Technologie, die einen inkjetbasierten Druckkopf und Infrarotenergie verwendet, bietet einen selektiven und thermisch sanfteren Energieeintrag, so dass das Polyamid graduell sintern kann, was die Wiederverwendung dieses Pulvers ermöglicht. Dies bedeutet einen bedeutenden Fortschritt für die Kreislaufwirtschaft in der additiven Fertigung.

Die Dressler Group, Experte für Pulverdesign und -herstellung, verarbeitete das gebrauchte PA12-Pulver, um es zu homogenisieren und wichtige Pulvereigenschaften wie Fließfähigkeit und Feuchtigkeit wiederherzustellen, so dass es für die Wiederverwendung im HSS geeignet ist.

„Das Recycling von gebrauchtem PA12-Pulver kann die Kosten effektiv senken und die Nachhaltigkeitsbemühungen im Bereich Additive Fertigung unterstützen“, sagt Dr. Ing. Holger Leonards, Head of R&D der Dressler Group. „Unsere Expertise in der Regeneration von Pulvereigenschaften und der Handhabung großer Pulvermengen ermöglicht es Unternehmen, dieses wertvolle Material zurückzugewinnen.“

„Die VX200 HSS ist ein Open-Source-System, das es uns ermöglicht, die Prozessparameter schnell zu ändern und an jedes Pulver anzupassen“, sagt Jan Kemnitzer, Leiter des Forschungsteams am Fraunhofer IPA, und fügt hinzu: “So konnten wir den 3D-Drucker schnell an das Material anpassen und gleichbleibende oder verbesserte Ergebnisse bei den Bauteileigenschaften erzielen.“

„Die Ergebnisse dieser Studie sind besonders interessant für tinten- und druckkopfbasierte Technologien wie die HSS-Technologie. Die Möglichkeit, dieses recycelte Pulver auch auf Produktionsplattformen wie der VX1000HSS zu verarbeiten, wird immense Kosteneinsparungen bringen“, sagt Tobias Grün, Global Product Management bei voxeljet. „Typischerweise entfallen 50 % der Betriebskosten auf die Pulverkosten. Daher bietet diese Entwicklung einen enormen Effekt auf die Kosteneffizienz, während sie gleichzeitig einen zirkulären Materialfluss fördert und Abfall reduziert.“

Eine nachhaltige Lösung für die additive Fertigung

Diese Studie verdeutlicht das wachsende Problem des überschüssigen PA12-Pulverabfalls in der additiven Fertigungsindustrie. Durch die Rückgewinnung dieses Materials zur Verwendung in der HSS-Technologie von voxeljet können Unternehmen Abfälle reduzieren, Betriebskosten senken und die Nachhaltigkeit ihrer additiven Fertigungsprozesse verbessern.

Erste Teile dieser Zusammenarbeit werden auf der Messe formnext in Frankfurt vom 19. bis 22. November auf dem voxeljet-Stand E08 oder dem Fraunhofer-Stand C71 in Halle 12.1 zu sehen sein.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.