- Home

- Pressemitteilungen

- Effizienzsteigerung im On-Demand 3D-Druck 2023

RückblickOn Demand Produktion2023

Die vergangenen Jahre waren durch eine Vielzahl von Krisen, wie z.B. Lieferengpässen und geopolitischen Konflikten, geprägt. Auch wir als Technologieunternehmen in einem wettbewerbsintensiven Marktumfeld, sind davon nicht verschont geblieben. Nichtsdestotrotz haben wir im Geschäftsjahr 2023 das beste Konzernergebnis unserer Unternehmensgeschichte erzielt.

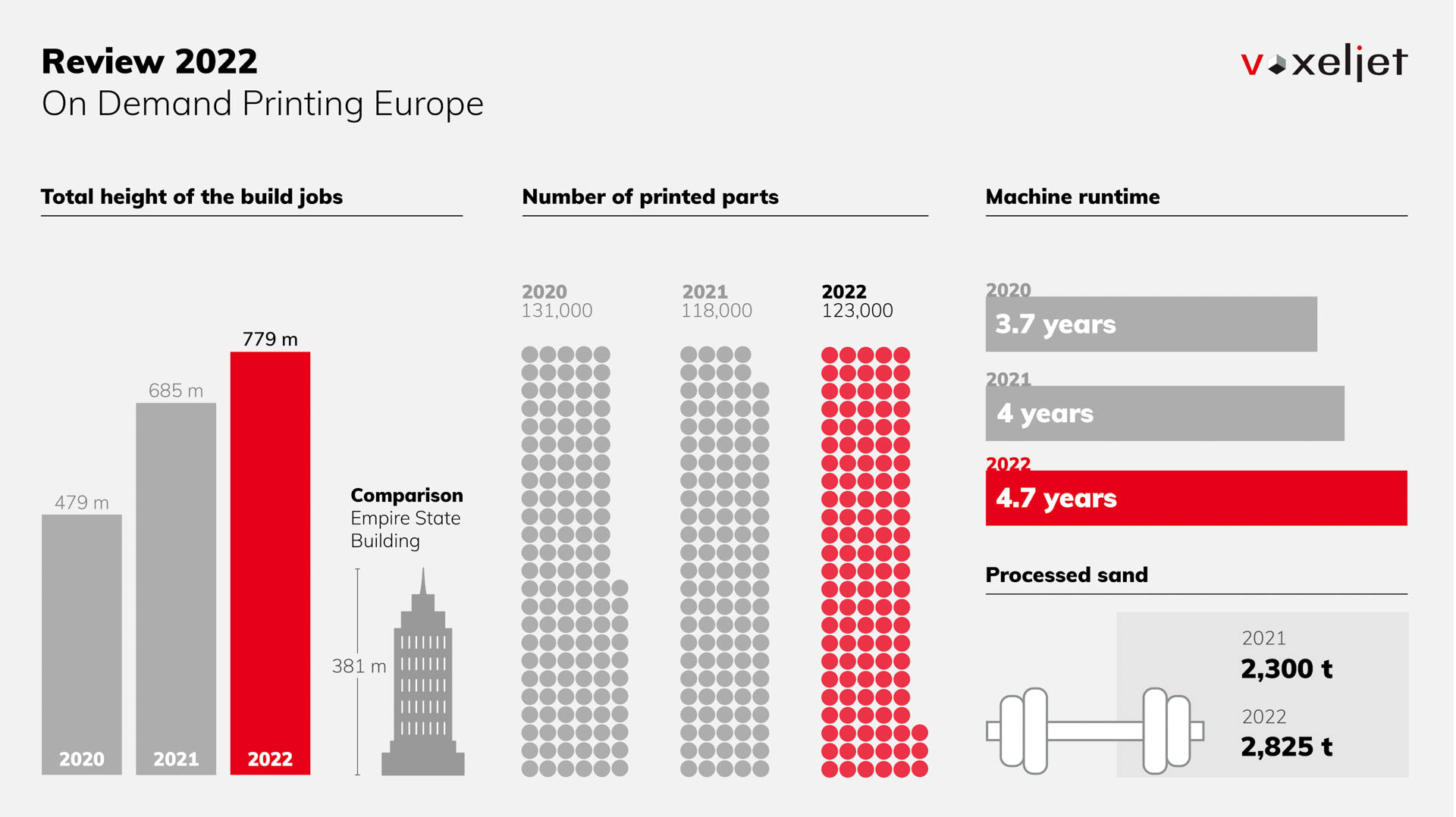

Und dass, obwohl ein Blick auf unsere On-Demand-Produktionsdaten zeigt, dass wir im Vergleich zum Vorjahr 25 % weniger Bauteile gedruckt, 41 % weniger Maschinenstunden geleistet und eine um 18,5 % geringere Bauhöhe erreicht haben. Dieser scheinbare Widerspruch sagt viel über die Trends und Entwicklungen aus, die wir im Markt erkennen und die uns optimistisch in die Zukunft blicken lassen. Der 3D-Druck ist zu einem echten Produktionsmedium geworden und entwickelt sich zu einem neuen Standard in allen Anwendungsbereichen. Es lohnt sich, einen genaueren Blick darauf zu werfen.

Faktor Größe

Im Vergleich zu den Vorjahren verzeichneten wir 2023 25% weniger gedruckte Bauteile einen signifikanten Rückgang der Gesamtproduktionsmenge. Die Gründe dafür sind aber vor allem für unsere 3D-Drucktechnologie positiv. Denn der Trend geht immer mehr zu großformatigen Bauteilen. Die Binder Jetting Technologie lässt sich hervorragend skalieren und unter dem Deckmantel „Gigacastings“ haben wir im vergangenen, wie auch in diesem Jahr vermehrt Aufträge erhalten, die den 3D-Druck großer Formen – zum Beispiel für Strukturbauteile im Automobilbau – umfassen.

Im Automobilbau gibt es immer mehr Bauteilkonsolidierungen – Bauteile die zuvor einzeln gegossen und zu Baugruppen zusammenmontiert wurden, werden nun in einem Stück gegossen. Dadurch reduzieren sich bei unserer Kundschaft Werkzeugkosten, Montageaufwände und damit die Gesamtkosten merklich. Wir selbst profitieren von großformatigen Bauteilen dahingehend, dass sie uns eine bessere Maschinenauslastung – gemeint ist damit das Verhältnis zwischen verdrucktem und nicht verdrucktem Material – ermöglichen. Sie erlauben uns ein optimiertes Nesting in der Jobbox, so dass wir insgesamt den Sandverbrauch und unsere eigenen Kosten reduzieren können.

Faktor Quantität und Kapazität

Neben der Größe der Bauteile gibt es aber auch noch eine weitere Entwicklung, die sich perfekt mit den Vorteilen unserer 3D-Drucktechnologie harmoniert: Die Losgrößen werden immer größer. Das Vertrauen in den 3D-Druck wächst und unsere Kundschaft erkennt immer mehr Anwendungspotenziale was wiederum in der Entwicklung von Bauteilen mündet, die explizit mittels additiver Fertigung hergestellt werden sollen.

Je nach Stückzahl ist der 3D-Druck zwar meist noch teurer als konventionelle Fertigungstechnologien, aber der Nutzen optimierter Bauteile überwiegt diese höheren Kosten zunehmend. Wir sehen das beispielsweise bei einem Kunden, der mittlerweile mehrere tausend Gusskerne pro Quartal bestellt, obwohl diese teurer als geschossene Kerne sind.

Jedoch übertrifft der Nutzen der über den 3D-Druck hergestellten Gussteile den der konventionell gefertigten deutlich. Das liegt vor allem daran, dass der 3D-Druck es ermöglicht, Bauteile funktionsoptimiert herzustellen. Sie werden haltbarer, steifer, leichter und vieles mehr – je nachdem, für welche Funktion sie entworfen werden und erfüllen sollen. Für unsere Kundschaft sind bessere Produkte und Verkaufsargumente, um ihre eigenen Kundinnen und Kunden zu überzeugen das Resultat. Dazu kommen erhebliche Einsparpotenziale für Werkzeug- und Lagerhaltungskosten. Verbraucherinnen und Verbraucher können sich wiederum über ein optimiertes und zuverlässigeres Produkt sowie geringere Wartungskosten freuen.

Faktor Mensch und Technologie

Nicht zuletzt haben unsere Mitarbeiterinnen und Mitarbeiter den wohl entschiedensten Anteil an diesem Geschäftsergebnis. Das Know-how in der Handhabung und Reinigung der Bauteile, die optimierte Planungssicherheit und Arbeitsvorbereitung, getrieben durch langfristige und großvolumige Produktionsaufträge, sowie die unentbehrliche Wartung und Pflege der Maschinen tragen maßgeblich zum gesteigerten Geschäftsergebnis bei.

Auch sind sie es, die für die Weiterentwicklung und Zuverlässigkeit unserer 3D-Drucker verantwortlich sind. Über die Jahre und Jahrzehnte haben wir unsere Prozesstechnologien kontinuierlich verbessert und gelernt, unsere Qualität zu steigern. Auch die Technologien, die wir für den Bau unserer Maschinen benötigen, entwickeln sich ständig weiter und werden von unserem Team implementiert. So werden Druckkopftechnologien immer präziser und langlebiger, Materialien besser und leistungsfähiger und die Maschinenverfügbarkeit immer höher. So kommt es zu weniger Ausschuss, z.B. bei der Reinigung gedruckter Bauteile, was sich folglich in weniger Nachdrucken, niederschlägt.

Fazit

Vielleicht steht die additive Fertigung nicht mehr so sehr im Rampenlicht wie noch vor einigen Jahren. Diese Ehre gebührt heute neuen Technologien wie der künstlichen Intelligenz. Aber das ist nur ein Argument dafür, dass die additive Fertigung ein Produktivitätsniveau erreicht hat, bei dem es nicht mehr darum geht, immer neue und besondere Entwicklungen hervorzubringen, sondern einen klaren Nutzen zu liefern um Unternehmen und Endnutzern Wettbewerbsvorteile und bessere Produkte zu gewährleisten.

Die additive Fertigung ist auf dem besten Weg, ein „Standard“ zu werden, und Standards werden selten hochgejubelt. Das ist eine gute Entwicklung, denn sie zeigt, dass die Technologie fest in den Köpfen von Konstrukteuren, Konstrukteurinnen und Produktentwicklungsprozessen verankert ist. Der Trend zu immer höheren Stückzahlen und breiteren Anwendungsfeldern belegt dies. Und genau diese Entwicklungen stimmen uns optimistisch und haben 2023 zu dem umsatzstärksten Jahr unserer Unternehmensgeschichte gemacht.

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: frederik.vonsaldern@voxeljet.de

ICP Serienfertigungslinie bei BMW in Aktion

voxeljet AG und Loramendi zeigen die weltweit erste vollautomatische additive 3D-Serienproduktionslinie für Sandkerne. Die erste Industrialization of Core Printing (ICP) Produktionslinie ist im BMW Group Plant Landshut installiert.