- Home

- Case Studies

- Kunst und Design

- 3D-gedruckte Skulpturen auf 2500 metern

3D-Druck auf2.500 Metern

In der Zillertalarena, einem beliebten Wintersportgebiet rund 40 Kilometer östlich von Innsbruck in Österreich, stehen auf rund 2.500 Metern Seehöhe drei einzigartige Skulpturen des Tiroler Künstlers und Bildhauers Magnus Pöhacker. Das Besondere, neben der Höhe und dem beeindruckenden Ausblick, ist, dass die drei Kopfplastiken, jede rund 2,8 Meter hoch und 1,5 Tonnen schwer im 3D-Druck entstanden sind.

Die Herausforderung

Für Magnus Pöhacker war es schon immer ein Traum, seine Kunstwerke in der legendären Berglandschaft Tirols zu präsentieren. Auf der Aussichtsplattform der Bergstation der neuen Gondelbahn „Wilde Krimml“ ist dieser Traum in Erfüllung gegangen.

Am Anfang standen drei kleine Gips-Plastiken des Künstlers zur Verfügung, die hochskaliert und über den 3D-Sanddruck hergestellt werden sollten. Als Zielgröße wurden 2,8 Meter definiert.

Dafür wurden diese Gips-Plastiken durch voxeljet-Partner WESTCAM in Österreich eingescannt. Dabei macht ein optisches 3D-Messgerät eine Vielzahl von Bildern von allen Seiten des Kunstobjektes. Das Resultat ist ein digitales Modell, welches hochpräzise, durch Millionen digitaler Punkte, beschrieben wird. Dieses Modell kann als Computer-Aided-Design (CAD) bearbeitet und skaliert werden.

Im Fokus stand dabei natürlich die Plastiken auf die Zielgröße von 2,8 Metern zu skalieren. Darüber hinaus integrierten die Experten von WESTCAM aber auch schon direkt verschiedene Funktionalitäten in die 3D-Modelle. Darunter Aussparungen für die Säulenstütze und die Montagebewehrung für die spätere Installation. Da von Anfang an klar war, dass die Skulpturen über den 3D-Sanddruck hergestellt werden sollten, waren hier keine geometrischen Grenzen gesetzt.

Der 3D-Druck

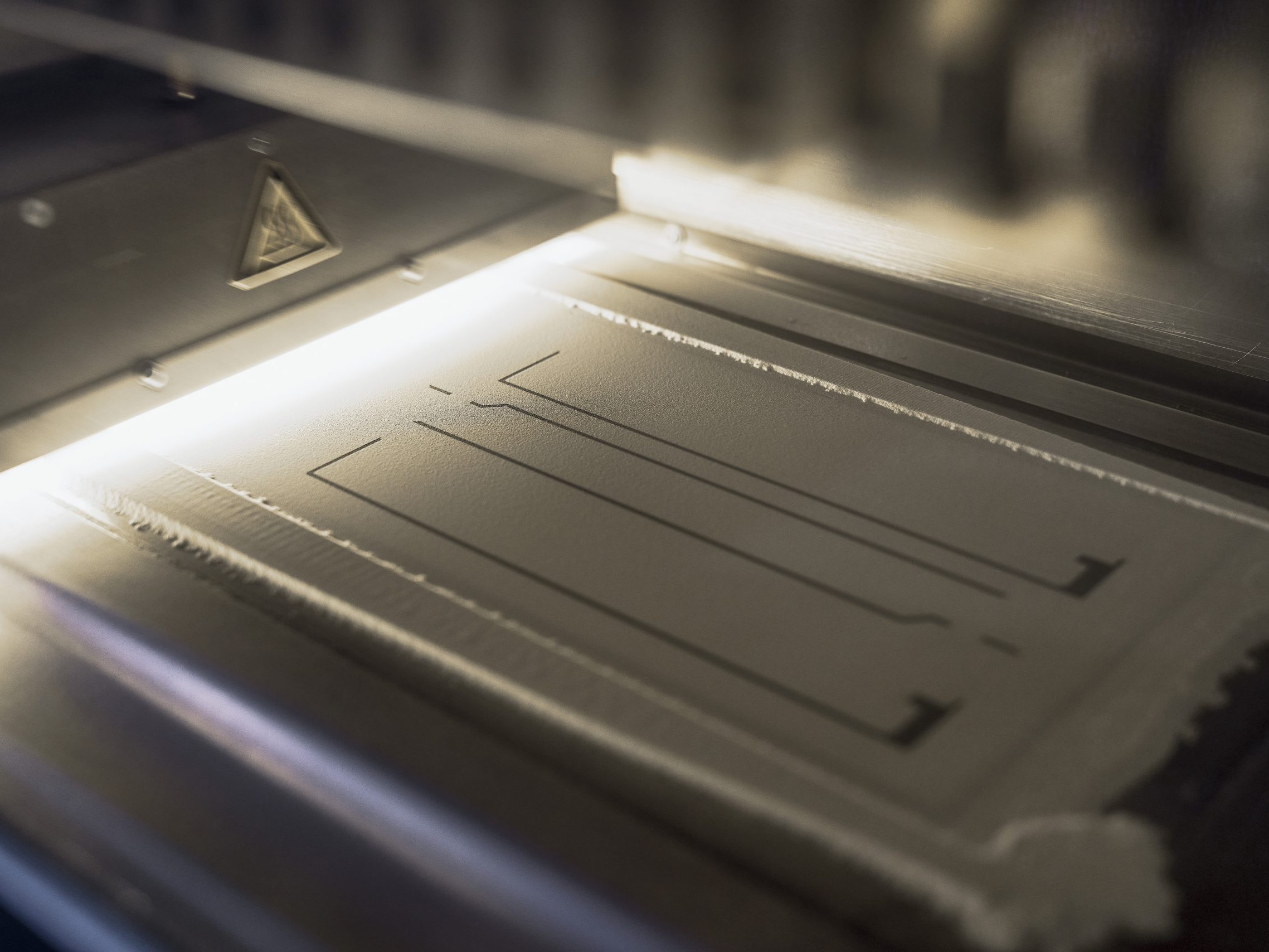

Nach der digitalen Konstruktion wurden die drei Plastiken auf der VX4000 gedruckt. Dafür schneidet der Drucker das CAD-Modell in tausende digitale Schichten (das sogenannte Slicing). Jede Schicht stellt einen Querschnitt durch das Objekt dar. Dann kommt die Binder Jetting Technologie zum Einsatz: Der Recoater trägt eine 300 µm dünne Schicht Sand auf die Bauplattform auf. Als nächstes bedruckt ein hochauflösender Druckkopf (300 dpi) die Sandschicht selektiv. An den Stellen, die dem Querschnitt des Objektes entsprechen, wird der Sand via Polymerisation verklebt, während der restliche Sand lose bleibt. Gleichzeitig wird auch die Box selbst gedruckt, indem die äußersten Bereiche der Plattform bedruckt werden. Nach jeder Schicht heben sich der Recoater und der Druckkopf um die jeweilige Schichtdicke und es wird wieder eine neue Schicht Material aufgetragen und verklebt. Der Prozess wird so lange fortgesetzt, bis die gewünschte Höhe des Objekts erreicht oder die Box gefüllt ist. Nach dem Druck können die Bauteile aus der Box entpackt und vom losen Sand befreit werden.

Mit ihren Maßen von 4 x 2 x 1 Metern gehört die VX4000 zu den größten 3D-Druckern der Welt. So konnten die Skulpturen auch in einem Stück gedruckt werden. Druckzeiten lagen pro Skulptur bei 18 Stunden.

Finish und Installation

Nach dem Druck gingen die Skulpturen zurück nach Tirol in das Atelier von Magnus Pöhacker. Dort infiltrierte der Künstler sie mit Spezialbeschichtungen, die unter anderem auch wasserabweisende Oberflächen gewährleisten. Die Beschichtungen sind speziell für die extremen Witterungsbedingungen auf dem Gipfel entwickelt. So halten die Skulpturen nicht nur Schnee, Regen und Eis stand, sondern sind auch gegen UV-Strahlen geschützt.

Zuletzt mussten die Projektverantwortlichen die finale und mitunter größte Herausforderung meistern. Die Installation auf 2.500 Metern. Bei Schnee und Minusgeraden wurden die Skulpturen mittels LKW bergauf transportiert und mit einem Kran final aufgestellt. Insgesamt konnte das ganze Projekt innerhalb von 3 Monaten von der Planung bis zur Installation abgeschlossen werden.

Heute stehen die drei abstrakten Köpfe nicht nur für den Dreiklang aus Tourismus, Kunst und Konstruktion. Es sind bis heute die am höchsten stehenden 3D-Drucke für die voxeljet. Ein Meisterwerk kombiniert aus Kunsthandwerk, Technologie und Fachwissen ein Dach auf die, nicht mehr ganz so kleine Welt der additiven Fertigung.

Weitere Case Studies

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

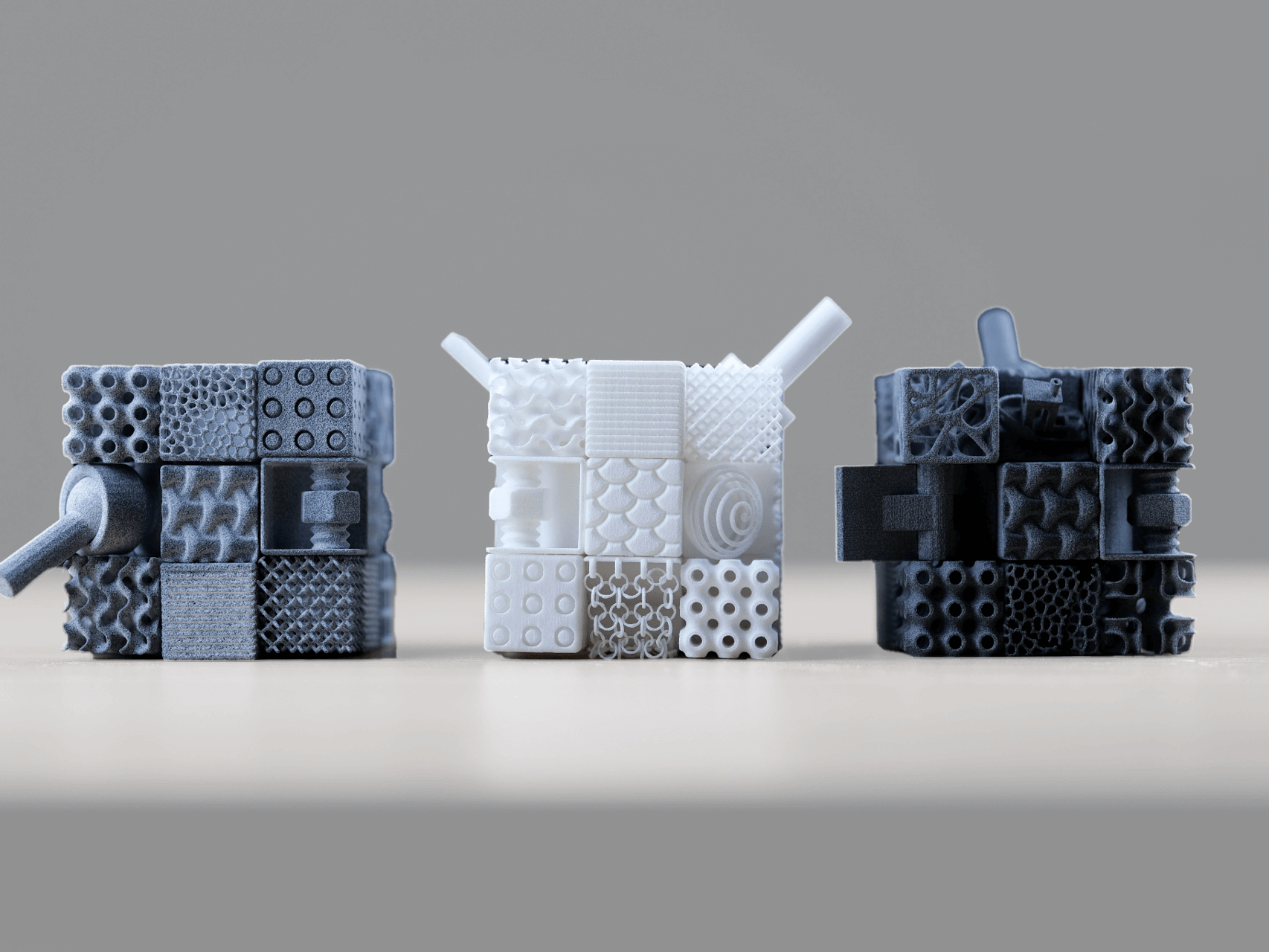

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.