- Home

- Case Studies

- Architektur

- Säulenverkleidung SL Rasch GmbH

Der Säulen neue Kleider – Wie 3D-Druck von Fassaden- Elementen moderne Architektur innoviert

Visualisierungen und Modelle sind für Architekten oder Bauingenieure ein unverzichtbares Mittel, um Baupläne zu veranschaulichen, Funktionen zu überprüfen oder Auftraggeber vom geplanten Entwurf zu überzeugen.

Während solche Architekturmodelle früher in zeit- und kostenintensiver Handarbeit angefertigt wurden, bieten heute moderne CAD-Software-Lösungen gepaart mit additiven Fertigungstechnologien eine bequeme, schnelle und kosteneffiziente Alternative zum konventionellen Modellbau. Die Vorteile einer detailgenauen Visualisierung kommen vor allem bei außergewöhnlichen Sonderprojekten zum Tragen. Im Wahrsten Sinne des Wortes.

Die SL Rasch GmbH aus der Nähe von Stuttgart ist auf Leichtbauarchitektur und Sonderkonstruktionen spezialisiert. Rund um den Globus hat der Generalunternehmer einzigartige Leichtbauprojekte und Sonderkonstruktionen umgesetzt und etwa dafür gesorgt, dass Gläubige in Medina unter dem größten wandelbaren Dach der Welt Schutz vor der Sonne finden, Kulturveranstaltungen wetterunabhängig stattfinden können oder die größte Turmuhr der Welt sicher getragen wird. Dabei spielt es keine Rolle, ob Privatkunde oder öffentlicher Auftraggeber; Lebensqualität, Komfort und Nachhaltigkeit im Sinne von minimalem Material- und Energieverbrauch sind das omnipräsente Credo des schwäbischen Unternehmens mit Sitz in Leinfelden-Echterdingen in der Nähe von Stuttgart.

Bei jedem Projekt verlässt sich das Unternehmen dafür auf wissenschaftliche und iterative Prozesse, in denen alternative Konzepte immer wieder gegenübergestellt, geprüft und optimiert werden. Und wird von Iteration gesprochen, bedeutet dies in der Regel auch immer wieder den Einsatz von Prototypen und Modellen.

Grundsätzlich spielt das Thema Visualisierung in unserem Unternehmen und unseren Projekten eine große Rolle. Wir möchten unseren Auftraggebern von Beginn an eine realistische Vorstellung unserer Planungsentwürfe vermitteln und erstellen dazu neben 3D-Visualisierungen oft klassische, maßstabsgetreue Modelle.

Björn Scharf, Designer und LeiterModellbauwerkstatt bei SL Rasch

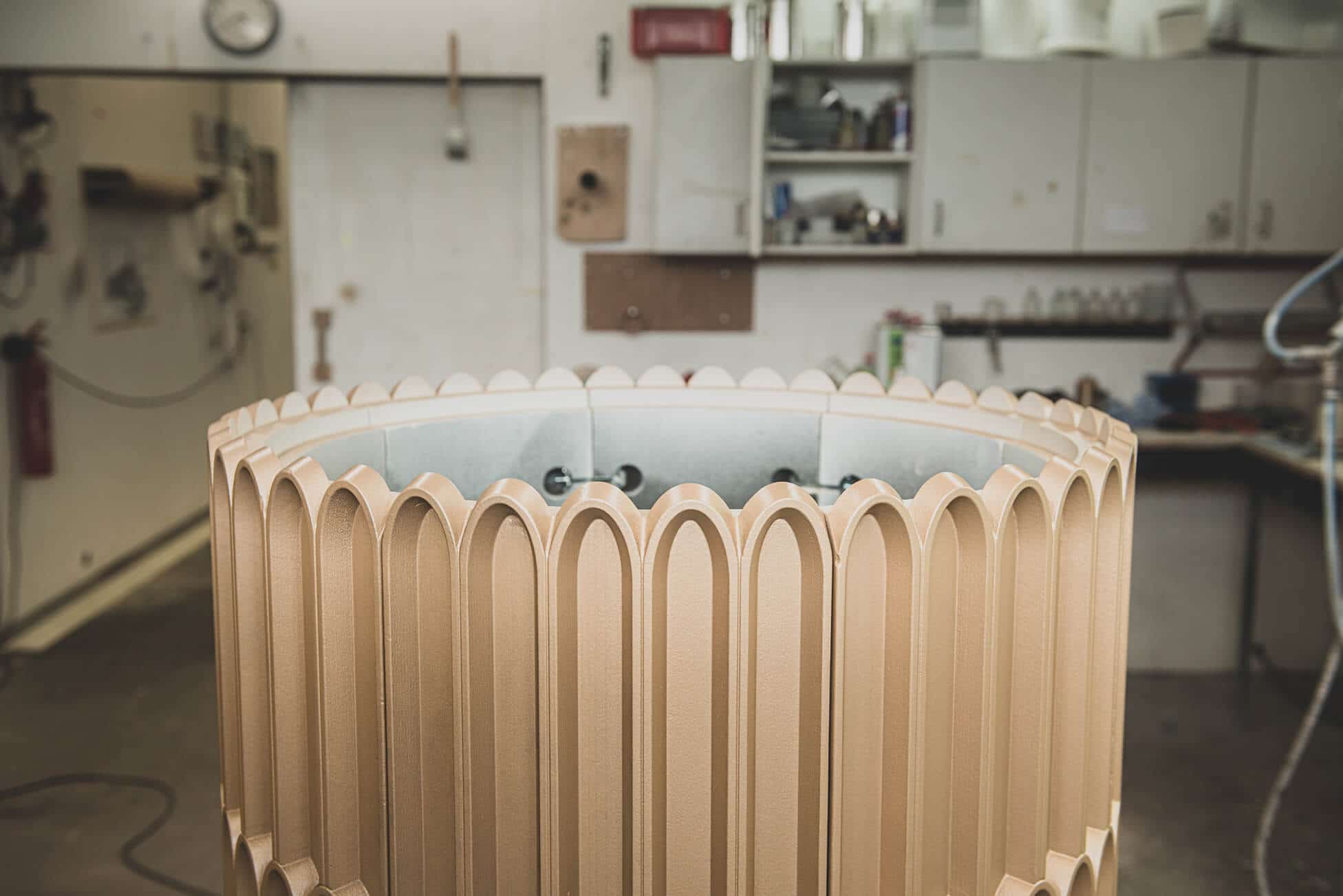

So auch im Falle einer Säulenverkleidung. Um ein Modell zu erstellen, dass dem späteren Original bestmöglich ähnelt, griff SL Rasch auf die Binder Jetting Technologie von voxeljet zurück. Genauer gesagt auf den 3D-Sanddruck.

Additiv statt substraktiv. Warum?

Die Sandmodelle stellten im Projektplan ein rein experimentelles Arbeitsmodell dar, um Ausführungsdetails und die Baubarkeit zu überprüfen, sowie der Bauleitung eine detailgetreue Veranschaulichung zur Verfügung zu stellen. Das Werkzeug der Wahl, der 3D-Druck, punktete dabei besonders in den Kategorien Lieferzeit, Kosten und geometrische Freiheit.

„Wir haben uns für den Sanddruck entschieden, da hier die Oberflächengüte dem späteren Aluminium-Sandguss am meisten ähnelt. Darüber hinaus hat dieses Fertigungsverfahren für die benötigte Größe der Mock-up Segmente das beste Preis-Leistungs-Verhältnis geboten.“ erklärt Scharf. „Im Gegensatz zu anderen Herstellungsverfahren gewährt uns die additive Fertigung zudem die Freiheit, Hinterschnitte oder scharfkantige Innenecken in der Modellplanung zu vernachlässigen.“

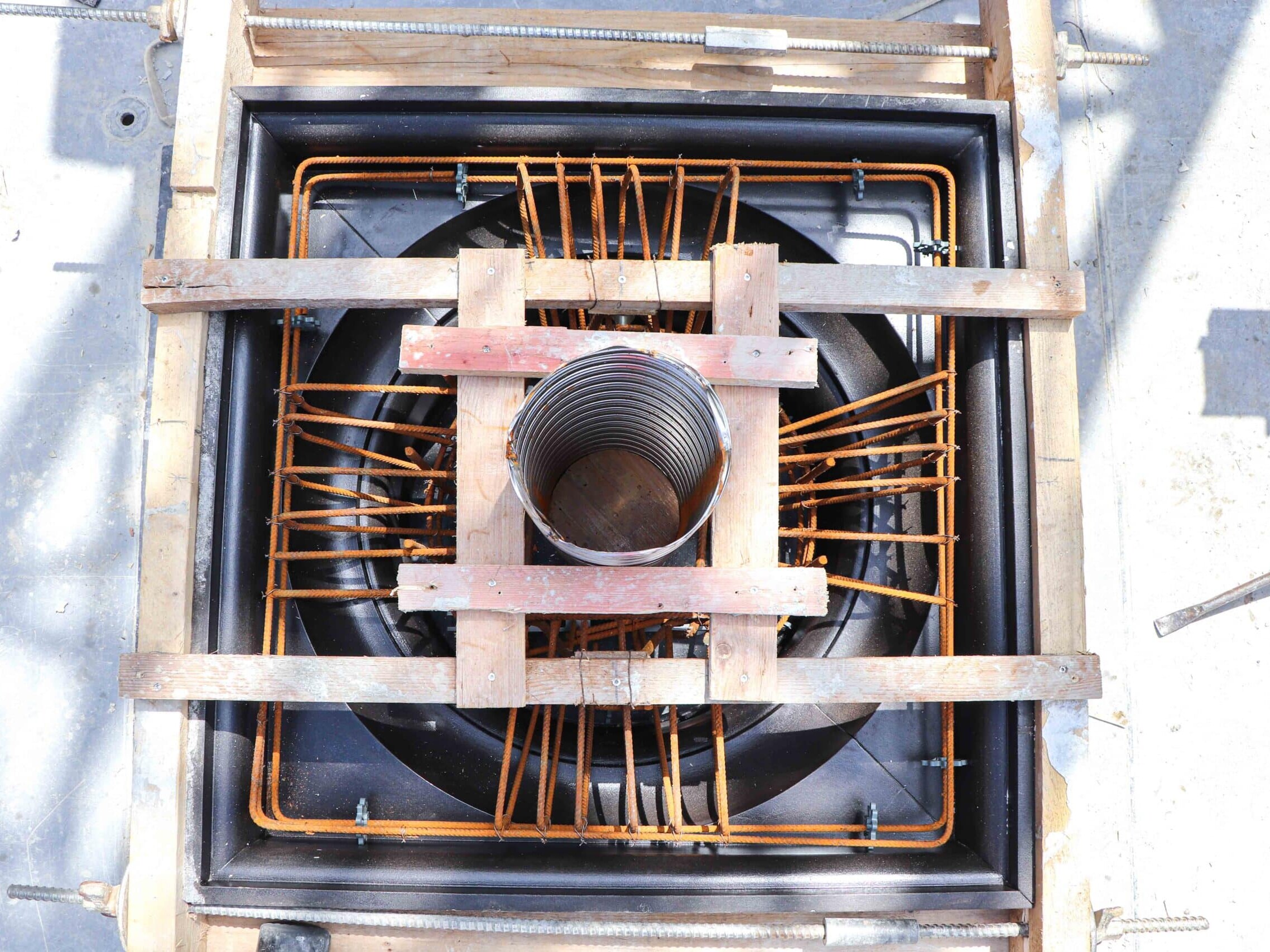

Der schichtweise Aufbau der Modelle macht’s möglich. Alles was der 3D-Drucker braucht sind natürlich die Verbrauchsmaterialien, Quarzsand und Furanharz, und einen digitalen Datensatz, den es zu bauen gilt. Dieser Datensatz wird von der Systemsoftware digital in tausende Schichten geschnitten (das sogenannte „Slicing“) und anschließend vollautomatisiert Schicht für Schicht gedruckt. Dabei trägt der 3D-Drucker ein Partikelmaterial, wie zum Beispiel Sand oder Kunststoffe, mit dem sogenannten Recoater in 150 – 300 Mikrometer feinen Schichten auf einer Bauplattform auf. Anschließend fährt ein Hochleistungs-Druckkopf über das Baufeld und trägt einen Binder überall dort ins Pulverbett ein, wo später das gewünschte Bauteil entstehen soll. Dadurch wird das Pulvermaterial selektiv miteinander verklebt. Dann wird die Bauplattform um eine Schichtstärke abgesenkt und wiederum Pulver und Binder aufgebracht. Dieser Vorgang wiederholt sich so lange, bis das gewünschte Bauteil fertiggestellt ist. Anschließend werden die Bauteile manuell entpackt und von unverdrucktem Material befreit.

Alternativen stellten (k)eine Option dar

Für SL Rasch wäre die Alternative für den 3D-Druck wäre das Modellfräsen mittels einer 5-Achs-CNC Fräse gewesen. Doch der preisliche Unterschied zwischen der additiven und der subtraktiven Herstellungsmethode ist zum Teil enorm. Bei diesem Projekt hätte die Herstellung mittels Fräse rund das 10-fache mehr gekostet.

Und auch in Bezug auf die Lieferdauer konnte sich die SL Rasch GmbH durch die Wahl des 3D-Drucks einiges einsparen. Bei einem Vergleichsangebot einer Firma für das Fräsen lag die Auslieferung der Bauteile bei 40 Arbeitstagen. Die 3D-gedruckten Modelle konnten jedoch bereits nach 10 Tagen ausgeliefert werden. Ein Vorteil, der bei Architekturprojekten gut helfen kann, um Entwürfe und Pläne frühestmöglich abzustimmen, relevante Eigenschaften zu validieren und folglich keine Verzögerungen im Bauplan und -fortschritt zu riskieren.

Um den späteren Säulen so nah wie möglich zu kommen, wurden die Säulen in der hausinternen Modellwerkstatt von SL Rasch noch nachbearbeitet, um den Look des späteren Alugusses zu imitieren. Mehrfaches Schleifen, Infiltrieren, Versiegeln, Lackieren und Annebeln sorgten für das finale Erscheinungsbild, das überzeugte. Das Design wurde freigegeben und die eigentlichen Formen für den Sandguss in Auftrag gegeben.

Auch in der Zukunft relevant?

Die additive Fertigung fasst in der Bauindustrie vermehrt Fuß. Ob ganze gedruckte Häuser, Schalungselemente für den Betonguss oder im Modellbau. Mit wachsenden Bauräumen und Materialportfolios steigen auch die Anwendungsmöglichkeiten innerhalb der Bauindustrie. „Die einzige aktuelle Problematik sehe ich noch in der Langlebigkeit bestimmter Materialien, besonders wenn Bauteile eine gewisse Zeit auf der Baustelle eingelagert werden müssen, bevor sie eingesetzt werden. Doch das wird sich in den nächsten Jahren sicherlich auch noch ändern“. Bis dahin wird sich SL Rasch aber auch in Zukunft auf den 3D-Druck verlassen „Es ist eine enorme Hilfe, Teile des Bauvorhabens als maßstabsgetreue Abbildung physisch vor sich zu sehen und den Entwurf auf diese Weise kritisch zu hinterfragen“. Und wer weiß, anstatt Säulen zu drucken, wird der 3D-Druck vielleicht selbst zu einer für die moderne Bauindustrie.

Weitere Case Studies

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Intelligente 3D gedruckte Betonschalungen Smart Slab

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST)

Mit 3D-Druck effizienter zur komplexen Betonschalung

Eine erstklassige Referenz: DOKA nutzt voxeljet für den Bau komplexer Schalungen

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Für ein Bürogebäude hat die Deutsche Doka erneut 3D gedruckte Schalungselemente von voxeljet für den Betonguss eingesetzt.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

3D-Druck für nachhaltige Architektur

Das AIRLAB aus Singapur zeigt mit diesen Tischbeinen wie Architektur nachhaltiger und gleichzeitig funktionaler gestaltet werden kann.

Intelligente 3D gedruckte Betonschalungen Smart Slab

voxeljet AG druckt komplexe Schalung für „intelligente“ Betondecke im DFAB (NEST)

Mit 3D-Druck effizienter zur komplexen Betonschalung

Eine erstklassige Referenz: DOKA nutzt voxeljet für den Bau komplexer Schalungen

3D-Druck für Strukturelemente in der Architektur

Für die einzigartige Fassade der Galleria Gwanggyo in Südkorea wurden 3D-Druck und Feinguss eingesetzt, um Hunderte von individuellen Verbindungsknoten für den Glassteg herzustellen.

3D-Druck und Schalungsbau in Perfektion. Für ein Museum im Schwarzwald setzt voxeljet neue Maßstäbe für die additive Fertigung in der Architektur.

Für ein Bürogebäude hat die Deutsche Doka erneut 3D gedruckte Schalungselemente von voxeljet für den Betonguss eingesetzt.

Funktionale Architektur mit 3D-Druck

Die Mersitem Wall ist ein Paradebeispiel, wie funktionale und nachhaltige Architektur mittels 3D-Druck geschaffen werden kann.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.