- Home

- Case Studies

- Gewichtsreduktion durch 3D-Druck: Leichtbausitze für die Flugzeugindustrie

Gewichtsreduktion durch 3D-Druck: Wie innovative Sitzdesigns die Flugzeugindustrie revolutionieren können

Wie können leichtere Flugzeugsitze zu enormen Kosteneinsparungen beitragen? Dieser Frage widmete sich Andreas Bastian, Forschungswissenschaftler bei Autodesk, einem Unternehmen, das auf Software für digitale 2D- und 3D-Konstruktionen spezialisiert ist. Er entwickelte einen Prototyp eines Flugzeugsitzrahmens, mit dem Fluggesellschaften nicht nur Millionen Euro an Treibstoffkosten einsparen, sondern auch den CO₂-Ausstoß signifikant senken könnten. Dieser Prototyp wurde mithilfe moderner 3D-Drucktechnologien in Kombination mit traditionellen Gussverfahren realisiert.

3D-Druck und Feinguss: Ein Blick in die Zukunft der Luftfahrt?

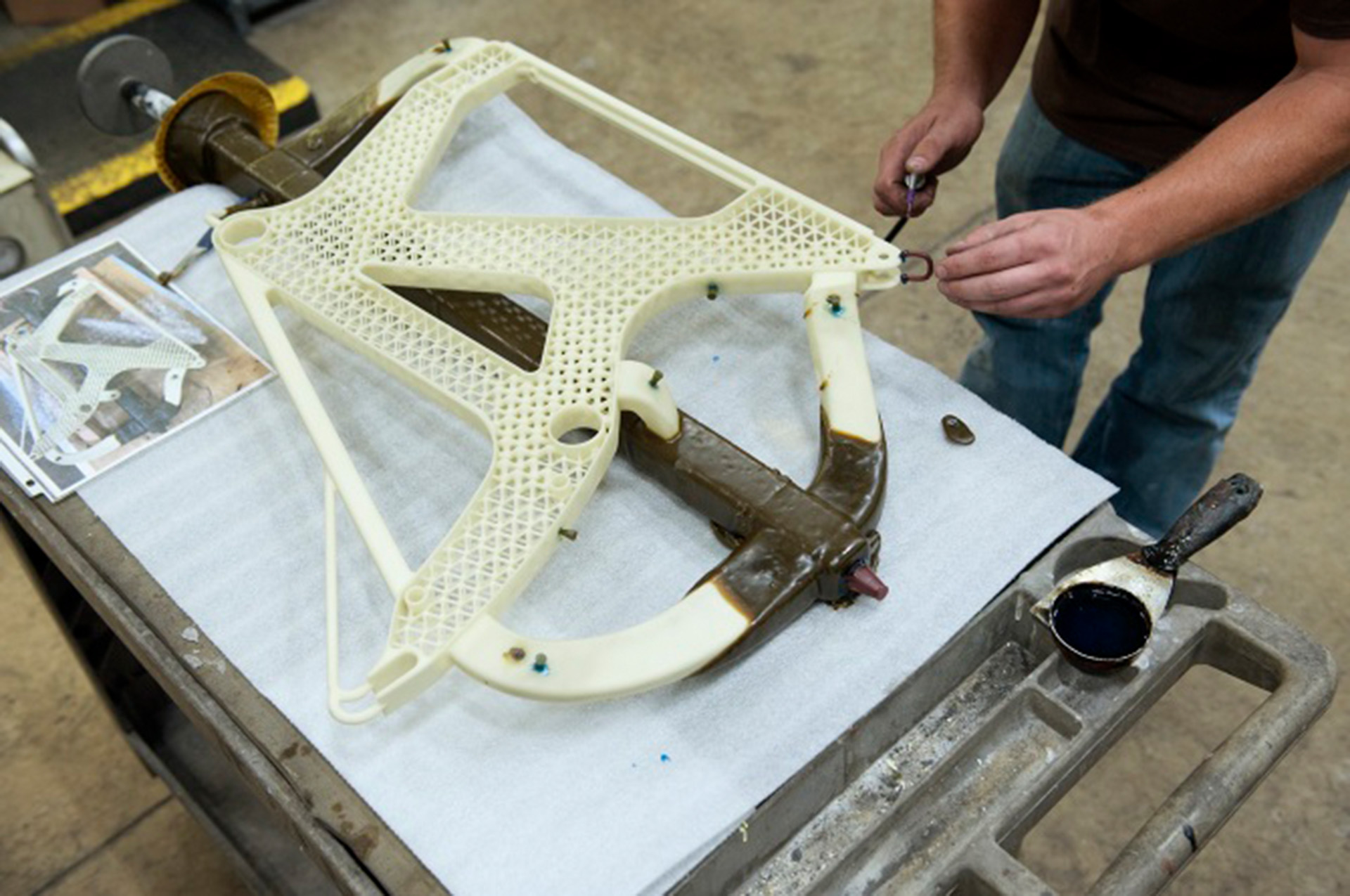

Im Pier 9, dem 27.000 Quadratmeter großen Technologiezentrum von Autodesk in San Francisco, arbeiteten Andreas Bastian und Andy Harris von der Autodesk Advanced Consulting Group gemeinsam an einem neuartigen Sitzrahmen für Flugzeuge. Ihr Ziel war es, das Gewicht der Sitzstruktur zu reduzieren, ohne dabei die sicherheitsrelevanten Anforderungen an Stabilität zu gefährden. Die Optimierung des Sitzrahmens erfolgte digital mithilfe der Netfabb-Software von Autodesk. Die stabile Grundstruktur des Rahmens wurde durch eine Gitterstruktur ersetzt, wodurch sowohl Material als auch Gewicht eingespart werden konnten. Diese komplexe Struktur stellte jedoch besondere Anforderungen an die Herstellbarkeit, die letztlich mit Hilfe der additiven Fertigung gemeistert wurden.

Warum herkömmliche 3D-Druckmethoden nicht ausreichten

Obwohl das Direct-Metal-Laser-Sintering (DMLS) – auch als Selective Laser Melting (SLM) bekannt – eine populäre Methode zur Herstellung von Metallteilen ist, entschieden sich Bastian und Harris aus mehreren Gründen gegen dessen Einsatz:

- Bauraumbegrenzung: Aktuelle DMLS-Anlagen verfügen nicht über den nötigen Bauraum, um den Sitzrahmen in einem Stück herzustellen.

- Materialeinschränkungen: Magnesium, ein ideales Leichtmetall für den Sitzrahmen, kann aufgrund seiner Reaktionsfreudigkeit derzeit nicht mit DMLS gedruckt werden.

- Kosten: Die Herstellung und Aufbereitung von Metallpulvern ist teuer und erhöht die Produktionskosten erheblich.

Stattdessen wählten sie eine Kombination aus 3D-Druck und Gussverfahren, um den Sitzrahmen zu fertigen. „Die additive Fertigung verspricht zwar viel für die Zukunft der Fertigung, ist aber für viele Produktentwickler noch sehr neu. Das Gießen hingegen gibt es schon seit Jahrtausenden und ist unglaublich gut bekannt. Es gibt Hunderttausende von Ingenieuren, Gießereien und Fabriken, die sich mit diesem Verfahren bestens auskennen. Das ist einer der Gründe, warum ich nach einer Brücke zwischen den beiden Verfahren suche.“, erklärt Bastian.

Der Weg zum innovativen Prototyp

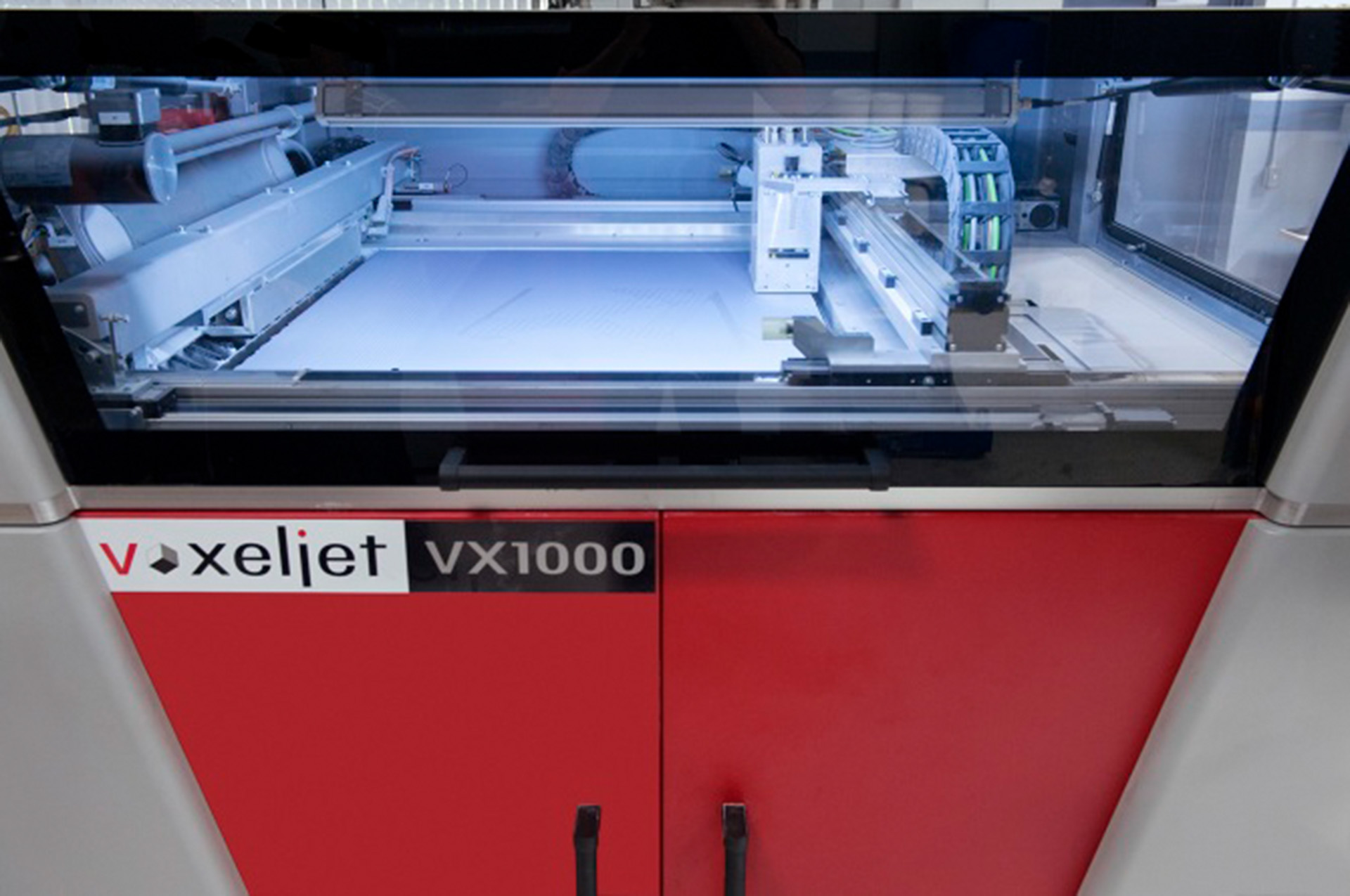

Um ihre Vision zu realisieren, arbeiteten die Forscher mit der renommierten Feinguss-Gießerei Aristo Cast in Almont, Michigan, zusammen, die über einen VX1000 3D-Drucker von voxeljet verfügt. Dieser Drucker ermöglicht die Herstellung großer Modelle aus Polymethylmethacrylat (PMMA), einem Kunststoff, der sich hervorragend für das Feingussverfahren eignet. Beim sogenannten Binder-Jetting-Verfahren wird das Pulver durch einen flüssigen Binder verklebt und Schicht für Schicht zum Modell aufgebaut.

Nach Abschluss des Druckvorgangs wird das PMMA-Modell für den Feinguss vorbereitet. Es wird dabei wiederholt in ein Keramikbad getaucht, sodass sich eine Keramikhülle bildet. Diese Hülle dient später als Form für das Metall: Denn nachdem das 3D-gedruckte Kunststoffteil im Ofen ausgebrannt wurde, kann die leere Hülle mit flüssigem Metall gefüllt werden. Die Vorteile bei diesem Ansatz lagen auf der Hand: Bauteile zum Drittel des Preises im Vergleich zum DMLS über einen zertifizierten Prozess herstellen und das in der gewünschten Legierung.

Leichtmetalle für die Luftfahrt: Aluminium und Magnesium im Vergleich

Für den ersten Prototyp wurde Aluminium verwendet, wodurch der Sitzrahmen im Vergleich zum herkömmlichen Design um 21 % leichter wurde. Ein weiterer Prototyp aus Magnesium reduzierte das Gewicht sogar um 56 %, da Magnesium nochmal deutlich leichter ist als Aluminium. Diese Gewichtseinsparungen bieten der Luftfahrtindustrie ein großes Potenzial zur Treibstoffreduktion und somit zu erheblichen Kosteneinsparungen.

Andreas Bastian und sein Kollege Rhet McNeal berechneten, dass Airbus allein durch den Einsatz der neuen Sitzrahmen in 100 A380-Flugzeugen mit einer durchschnittlichen Lebensdauer von 20 Jahren über 206 Millionen Dollar an Treibstoffkosten einsparen könnte. Darüber hinaus würde dies eine Reduktion von etwa 126.000 Tonnen CO₂-Emissionen bedeuten, was den jährlichen Emissionen von rund 80.000 Autos entspricht.

Fortschrittliche Technologien revolutionieren die Luft- und Raumfahrt

„Der Zweck dieses Projekts war nie, Sitzrahmen zu verkaufen“ erklärt Bastian. „Vielmehr sollte gezeigt werden, wie leistungsfähig die fortschrittlichen Technologien von Autodesk im Bereich des generativen Designs und der additiven Fertigung in Kombination mit einem viel weiter verbreiteten Fertigungsverfahren sind: dem Gießen.“ Der Sitzrahmen ist ein Leuchtturmprojekt, das eindrücklich zeigt, dass die Luft- und Raumfahrt in Zukunft von dieser Technologie profitieren kann. Aber auch andere Branchen wie die Automobilindustrie oder die Medizintechnik können in Zukunft vom Einsatz moderner additiver Fertigungsverfahren und des Gießens profitieren.

Weitere Case Studys

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.

- Home

- Case Studies

- Gewichtsreduktion durch 3D-Druck: Leichtbausitze für die Flugzeugindustrie