- Home

- Case Studies

- Gießerei

- Printed Castings für den Feinguss

3D-Druck für Feinguss - Warum der hybride Ansatz die Oberhand über das Metallsintern hat

Unter der Fülle an Gießereien, die es weltweit gibt, gibt es keine wie Feingießerei Aristo Cast Inc. in Almont, Michigan, USA. Mehrfach mit Preisen dekoriert und als eine von sieben Gießereien weltweit, die Magnesium verarbeiten kann, bedient Aristo Cast seit Jahrzehnten Industriezweige wie Aerospace, Automotive und die Kunstszene mit Gussteilen die mittels 3D-Druck hergestellt wurden.

Vom Aufstreben der direkt metallverarbeitenden Technologien sieht sich der Feingussexperte aber nicht bedroht. Im Gegenteil: sie sehen Printed Castings, die Hybridisierung des 3D-Drucks mit dem Metallguss als Zukunftstechnologie.

„Wo sind dem Guss geometrische Grenzen gesetzt? Sprich, wann würdet ihr sagen, dass man ein Teil nicht mehr gießen kann, sondern es besser direkt in Metall druckt?“ fragen wir die Mannschaft von Aristo Cast., die seit nun mehr zehn Jahren zu unseren Kunden zählen. Jack Ziemba, Gründer und CEO bei Aristo Cast lacht ins Telefon und antwortet keck:

So etwas würden wir nie sagen. Es gibt so gut wie kein Bauteil das nicht gegossen werden kann.

Jack Ziemba, CEOAristo Cast

Ein Statement, das in einer Zeit, in der Unternehmen wie Desktop Metal, das auf die additive Fertigung von Metallteilen spezialisiert ist und die letzten Jahre über schon mehrere hundert Millionen Dollar an Investmentgeldern sammelt, gewagt klingt, von einer Unwahrheit jedoch weit entfernt ist. Doch fangen wir von vorne an:

1995 entscheidet sich Jack Ziemba seine damalige Gießerei D&N Castings umzubenennen. Er gibt ihr den Namen „Aristo Cast“. Aristo, griechisch für „ausgezeichnet“ und Cast, englisch für „Guss“. Eine Vielzahl an Preisen und ein Portfolio an renommierten Kunden unterschiedlichster Industriezweige bestätigen die treffende Namensgebung sehr bald. Die Gießerei spezialisiert sich vor allem auf seltene Legierungen und Leichtmetalle. Unter anderem ist Aristo Cast eine von nur sieben Feingießereien weltweit, die Magnesium verarbeiten kann. Dafür setzen sie insbesondere auf moderne und innovative Fertigungstechnologien für Modelle und Formen.

Bereits 1998 integrieren sie den 3D-Druck von Wachsmodellen in ihre Produktion und eröffnen 2003 ein Advanced Technology Center. Ausgestattet wird es mit state of the art Additive Manufacturing Equipment, einem erweiterten Magnesium und Aluminium-Gussbetrieb, sowie einer Werkzeugmacherei und 5-Achs-CNC-Fräsbearbeitung.

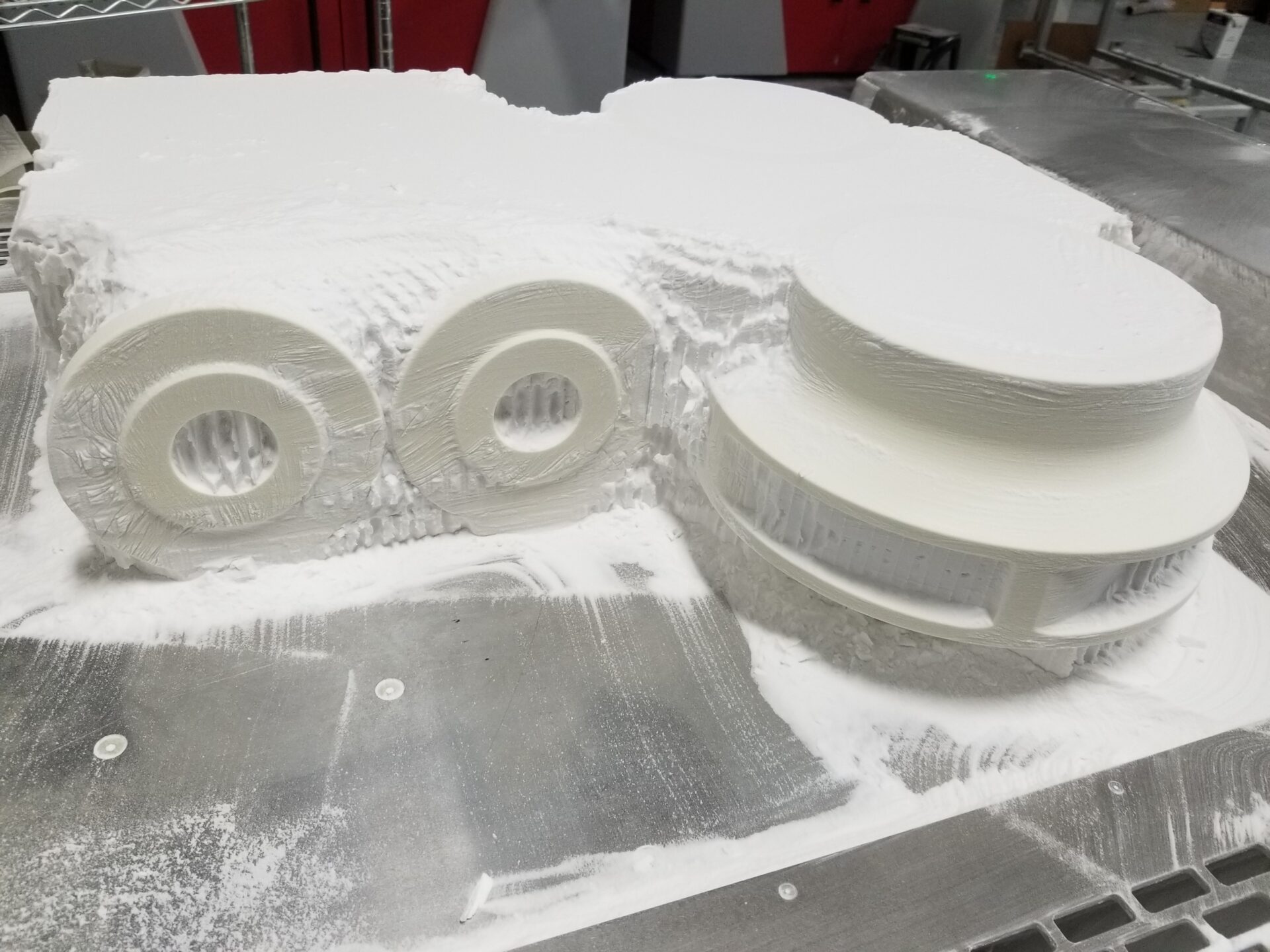

2011 beginnt die Feingießerei auch mit 3D-gedruckten PMMA Modellen von voxeljet zu arbeiten und ergänzt ihr Technology Center mit einer VX1000. Mehrere Auszeichnungen des amerikanischen Feinguss-Verbandes zeugen von der Wirksamkeit und dem Erfolg der Aristo Cast Strategie, die höchsten Wert auf Qualität und Präzision legt.

Binder Jetting oder direktes Metall-Laser-Sintern? Diese Kriterien sind entscheidend

Die direkte additive Fertigung von Metallen gewinnt seit Jahren Marktanteile und einige Anwendungsbeispiele stellen auf den ersten Blick die Zukunft des Feingusses infrage. Wie also lässt sich das Statement von Jack Ziemba legitimieren? Welche Zukunft hat der Feinguss und wo liegen die Grenzen und Unterschiede von Printed Castings und DMLS-Technologien? Besonders fünf Kriterien gilt es zu beachten:

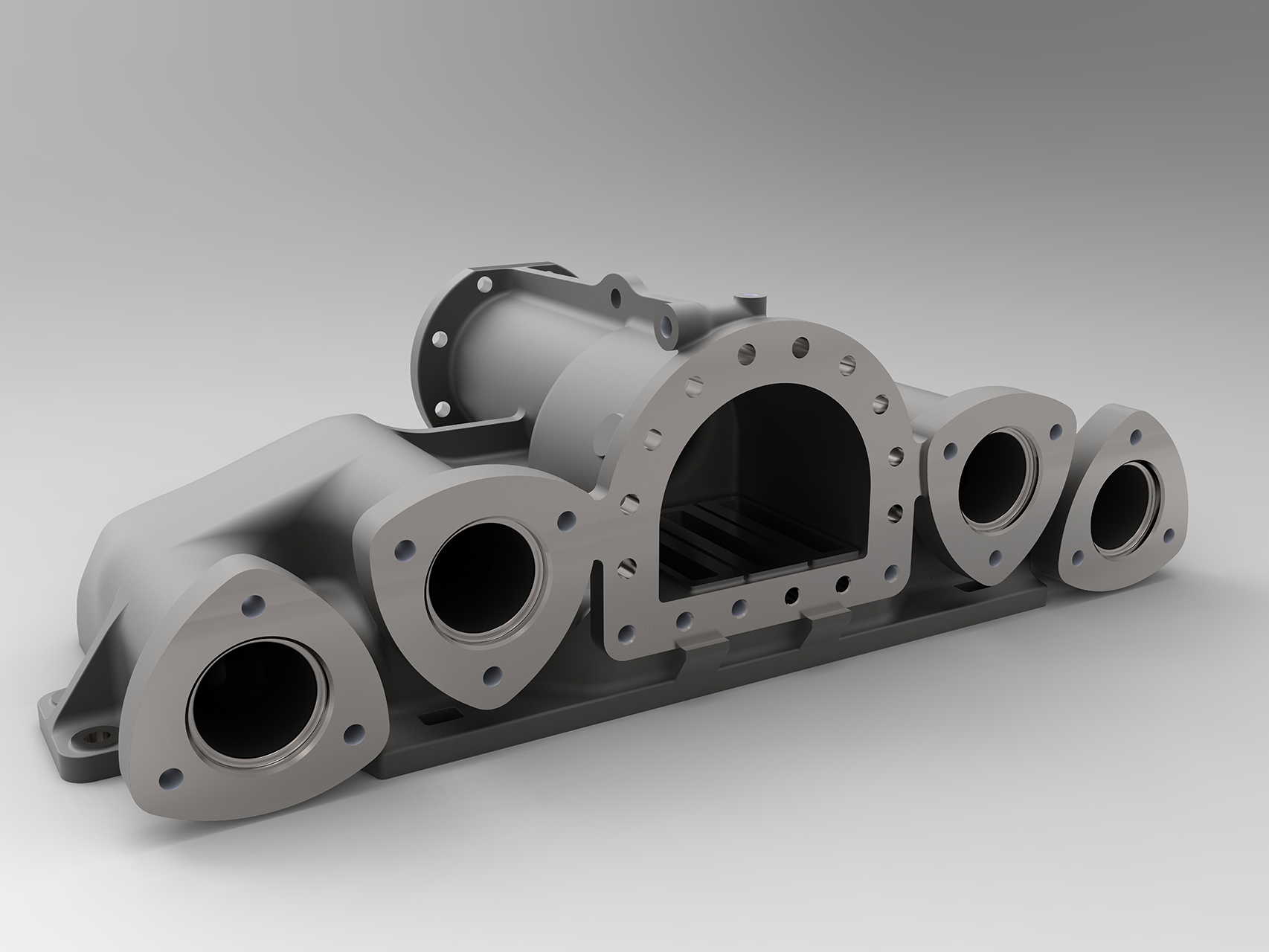

Im 3D-Druck spielt Geometrie technologieübergreifend kaum noch eine Rolle. Der schichtweise und werkzeuglose Aufbau macht’s möglich. Aristo Cast nutzt 3D-gedruckte PMMA Modelle für jede Art von Bauteilgeometrie. Auch für solche, die Wandstärken von gerade mal 0,5 mm haben. Im Vergleich zum DMLS trumpft der 3D-Druck von PMMA-Modellen insbesondere mit der realisierbaren Größe der Bauteile auf. Mit einem Bauvolumen von 1000 x 600 x 500 mm bietet die VX1000 genug Platz für großformatige Einzelteile oder eine Vielzahl kleinerer Bauteile. Mit ihr fertigt Aristo Cast Modelle für Gussteile die wenige Gramm oder bis zu 15kg wiegen. Die einzige geometrische Herausforderung die hin und wieder bei sehr komplexen Bauteilen auftreten kann liegt darin, die gedruckten Modelle mit einer Keramik zu ummanteln und auszubrennen. Doch auch für diese seltenen Spezialfälle hat das Team von Aristo Cast eine Lösung: Statt eines Positiv-Modelles aus Kunststoff druck die Gießerei eine Negativform aus Keramik.

In der Praxis werden sowohl Feinguss- als auch DMLS-Teile häufig in der Luft- und Raumfahrt eingesetzt. Hier kommt dem Guss ein ganz entscheidender Vorteil entgegen. Die Zertifizierung. Der Guss ist seit Jahrzehnten für den Einsatz in luftigen Höhen zertifiziert. Direkt in Metall gedruckte Bauteile müssen jedoch oftmals langwierige und kostspielige Zertifizierungsprozesse durchlaufen, um für den Praxiseinsatz freigegeben zu werden. Das resultiert wiederum in Zeit- und Kostenvorteilen für den Guss.

Lieferzeiten werden beim DMLS häufig als einer der größten Vorteile zum Tragen gebracht, schließlich kommen die Teile ja direkt in Metall aus den Anlagen. Was häufig außer Acht gelassen wird, ist der Sinter oder HIP-Prozess (Heißisostatisches Pressen) der im Nachhinein durchgeführt werden muss. Doch durch den 3D-Druck von PMMA-Modellen, ist auch Aristo Cast in der Lage, Gussteile innerhalb von 72 Stunden auszuliefern.

Für ein rund 1kg schweres Bauteil benötigt eine DMLS-Anlage rund 100kg Pulver. Bei Guss wird lediglich das eingeschmolzen, was auch benötigt wird. Dank moderner Simulationssoftware, wird sichergestellt, dass auch nur das Nötigste eingeschmolzen wird. Besonders schwer wiegt jedoch der Vergleich der Materialkosten: Auf Grund der umständlichen Herstellung von Metallpulver liegen die Kosten für Aluminiumpulver bei ca. 600€. Für spezielle Stahllegierungen können schnell mal 1.300€ fällig werden. Beim Guss hingegen schlägt Aluminium mit ca. 6,50€ und Stahl mit 32€ pro Kilogramm zu Buche. Erfahrungswerte von Aristo Cast zeigen, dass sie durch Printed Castings in 50-75% der Fälle günstiger sind als DMLS-Verfahren.

Aristo Cast und der Guss insgesamt sind in ihrer Auswahl an Legierungen (unter anderem Aluminium, Magnesium, Stahl, Legierungen auf Cobalt-, Kupfer-, Nickel-Basis, Zink und unterschiedliche Stähle) nicht beschränkt. Lediglich Legierungen die unter Vakuum gegossen werden müssen, kann die Feingießerei aktuell nicht abbilden. Demgegenüber stehen DMLS-Anlagen nur eine beschränkte Auswahl an Metallen zur Verfügung. So lassen sich mit den aktuell verfügbaren Systemen hauptsächlich Aluminium und Stahllegierungen verarbeiten. Die Möglichkeit Magnesium direkt additiv zu verarbeiten, liegt durch die enorme Reaktionsfreudigkeit des Leichtmetalles noch in weiter Ferne.

Materialien einsparen heißt Kosten sparen - Dank der additiven Fertigung

Besonders in der Luft- und Raumfahrt, eine der zentralen Industrien die Aristo Cast seit über einem Jahrzehnt beliefert, kommen die Vorteile des 3D-Druckes in Kombination mit Feinguss zur Geltung. Bei vielen Aufträgen handelt es sich um sogenannte „Legacy Parts“, sprich Ersatzteile für die es aufgrund ihres Alters keine Baupläne mehr gibt. Diese können durch moderne Scanning-Technologie bei Aristo Cast digitalisiert werden. Der digitale Datensatz kann dann entweder direkt ausgedruckt und gegossen werden oder es bietet sich die Gelegenheit das Bauteil hinsichtlich seiner Funktionalität oder Gewichts noch zu optimieren.

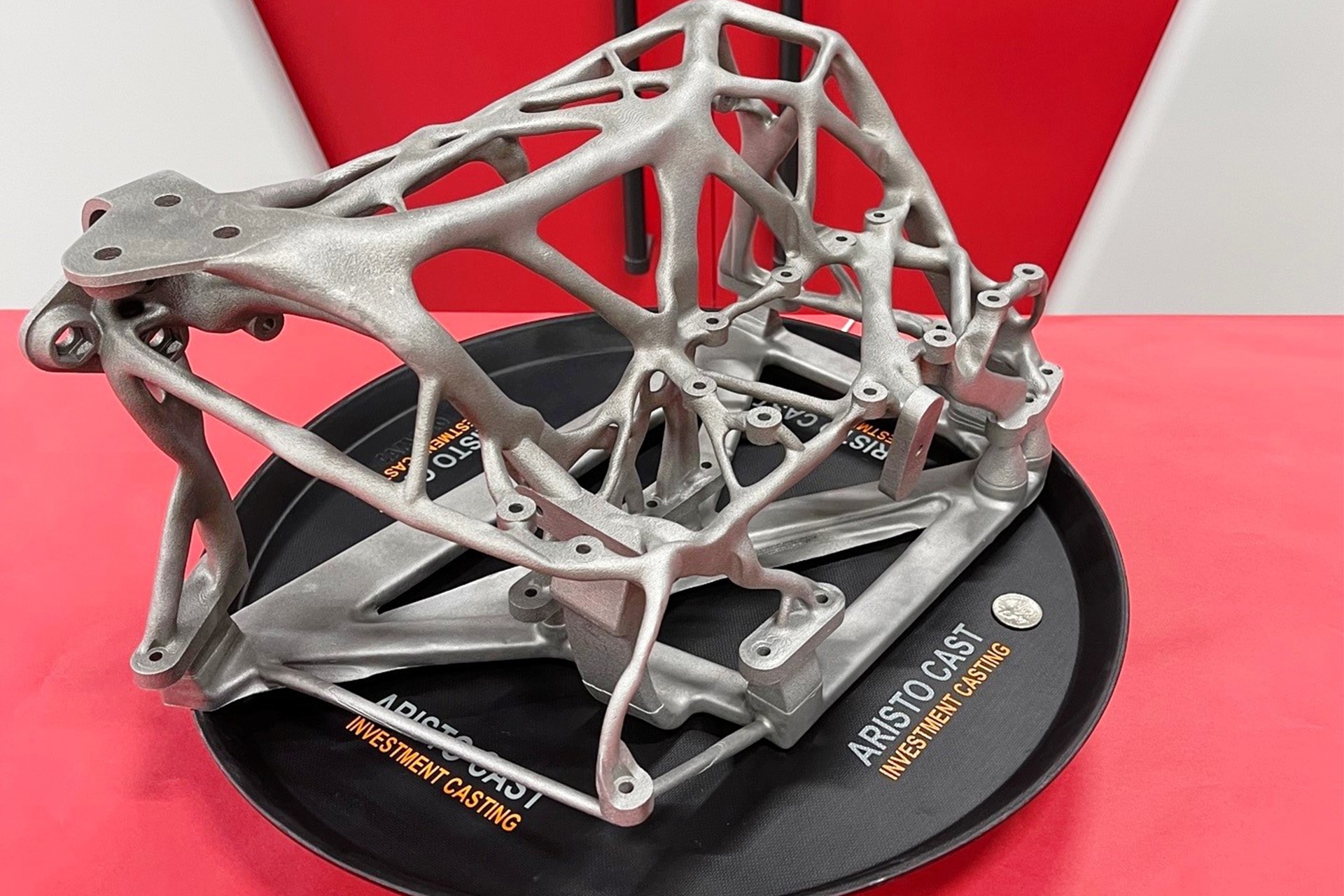

Ein neues, eindrucksvolles Beispiel hat Aristo Cast mit der Softwarefirma Autodesk bereits 2017 in Form einer Case Study veröffentlich. Mittels topologischer Optimierung entwarf Autodesk einen Prototyp für einen Flugzeugsitzrahmen mit einer außergewöhnlichen bionischen Struktur. Durch die enorme Komplexität und der Größe des Rahmens, kamen weder konventionelle noch direkt metallverarbeitende 3D-Druck-Technologien zur Herstellung in Frage. So wandte sich Autodesk an Aristo Cast die auf der VX1000 ein PMMA Modell des Rahmens druckten und in Magnesium gossen. Die Ergebnisse sprechen für sich: der Sitzrahmen ist im Vergleich zu den aktuell eingebauten Rahmen gut 30% leichter. Stattet man ein Flugzeug ausschließlich mit diesen Rahmen aus ergibt sich eine Gesamtgewichtseinsparung die sich, gerechnet auf eine Flugzeuglebenszeit von 30 Jahren in 30 Millionen eingesparten Dollar aufgrund eines geringeren Kerosinverbrauches widerspiegeln.

DMLS ist eine schöne ergänzende Fertigungstechnologie, doch gerade im Hinblick auf die Kosten, Lieferzeiten und Zertifizierung wird es noch eine ganze Weile dauern bis DMLS unser Niveau des Feingusses erreichen wird, wenn überhaupt.

Jack Ziemba, CEOAristo Cast

Auch die Herstellung an sich ist durch den Einsatz von 3D-Druck und Feinguss deutlich günstiger. Via Printed Casting kostete die Herstellung ca. 4000 US-Dollar. Via DMLS hätte der Sitzrahmen gut 12.000 US-Dollar gekostet. Dazu kommt, dass kein aktuell verfügbares DMLS System in der Lage gewesen wäre, das Bauteil an einem Stück zu produzieren, geschweige denn weitere 56 % an Masseneinsparung über die Fertigung des Rahmens in Magnesium zu erzielen. Hinsichtlich der oben genannten Kriterien sieht Aristo Cast in Printed Castings ein hohes Zukunftspotential und appeliert an die künftigen Generationen von Ingenieuren.

Ein Weckruf für die nächsten Generationen: Denkt in 3D (Druck)

„Zwar werden Printed Castings in einer Vielzahl von Industrien heute bereits eingesetzt, doch das Potenzial wird von jungen Ingenieuren größtenteils noch unterschätzt. Die Nachfrage nach immer komplexer werdenden Bauteilen steigt kontinuierlich und oft kommen Kunden zu uns, weil sie versucht haben ein Bauteil direkt in Metall zu drucken, nur um dann zu merken, dass es nicht funktioniert und sie dadurch kostbare Zeit verloren haben. Zwar werden DMLS-Anlagen immer besser, doch das bedeutet nicht, dass sie den Feinguss jemals ersetzen werden. DMLS ist eine schöne ergänzende Fertigungstechnologie, doch gerade im Hinblick auf die Kosten, Lieferzeiten und Zertifizierung wird es noch eine ganze Weile dauern bis DMLS unser Niveau des Feingusses erreichen wird, wenn überhaupt.“

Weitere Case Studys

Boro Foundry – Superheater Header

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Die schnellste Gießerei Skandinaviens

Mit einer neuen VX2000, einem 3D-Sanddrucker für Metallguss stellt Hetitec fertige Gussteile in wenigen Tagen her.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

3D-Druck für Sandguss in Portugal

CINFU ist ein Ausbildungs- und Innovationszentrum für die Gießereiindustrie mit Sitz in Portugal. Mit einem VX1000 3D-Drucker im Haus gewinnt CINFU erhebliche Vorteile bei der Anpassung an die Gießereiindustrie.

Lanulfi Models optimiert Formenbau mit VX2000

Die Integration der voxeljet VX2000 hat Lanulfis Ansatz im Modell- und Formenbau neu definiert. Sie bietet erhebliche Reduzierungen der Durchlaufzeiten und verbessert die Gestaltungsmöglichkeiten.

PMMA 3D-Druck erobert Nordamerika

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Boro Foundry – Superheater Header

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Die schnellste Gießerei Skandinaviens

Mit einer neuen VX2000, einem 3D-Sanddrucker für Metallguss stellt Hetitec fertige Gussteile in wenigen Tagen her.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

3D-Druck für Sandguss in Portugal

CINFU ist ein Ausbildungs- und Innovationszentrum für die Gießereiindustrie mit Sitz in Portugal. Mit einem VX1000 3D-Drucker im Haus gewinnt CINFU erhebliche Vorteile bei der Anpassung an die Gießereiindustrie.

Lanulfi Models optimiert Formenbau mit VX2000

Die Integration der voxeljet VX2000 hat Lanulfis Ansatz im Modell- und Formenbau neu definiert. Sie bietet erhebliche Reduzierungen der Durchlaufzeiten und verbessert die Gestaltungsmöglichkeiten.

PMMA 3D-Druck erobert Nordamerika

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Boro Foundry – Superheater Header

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

3D-Drucklösungen

Sie möchten mehr über uns und den 3D-Druck erfahren? Hier geht’s zum gesamten Lösungsportfolio von voxeljet.