- Home

- Case Studies

- Konsumgüter

- HSS Material Network – Proof of Concept Iglidur

HSS Material Network – Proof of Concept iglidur® i3-PL

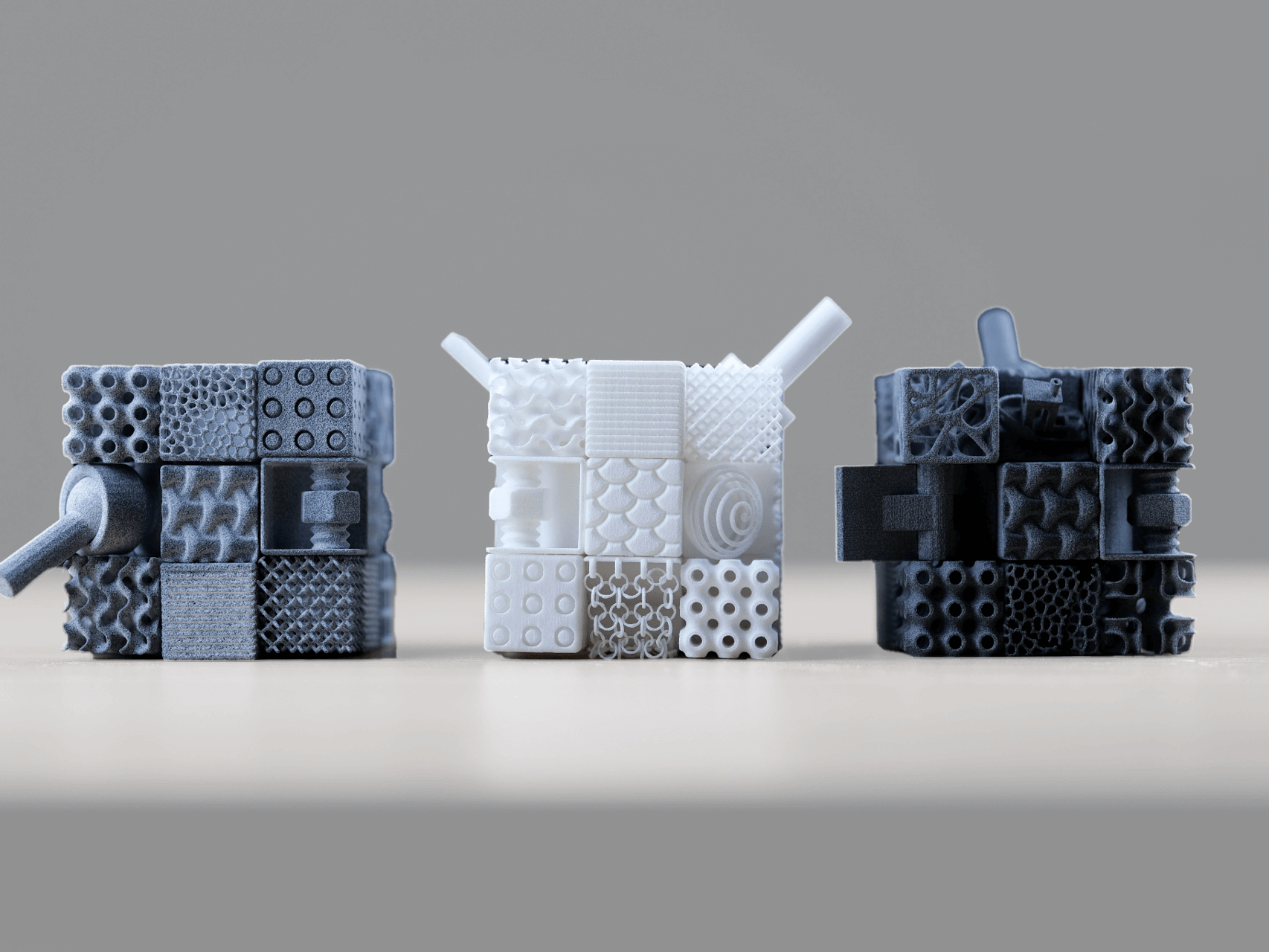

Das HSS Material Network ist ein interdisziplinäres Netzwerk von ausgewählten Experten, die sich der Flexibilisierung und Beschleunigung der Entwicklung und Qualifizierung neuer Polymermaterialien für das additive Fertigungsverfahren High Speed Sintering (HSS) widmen.

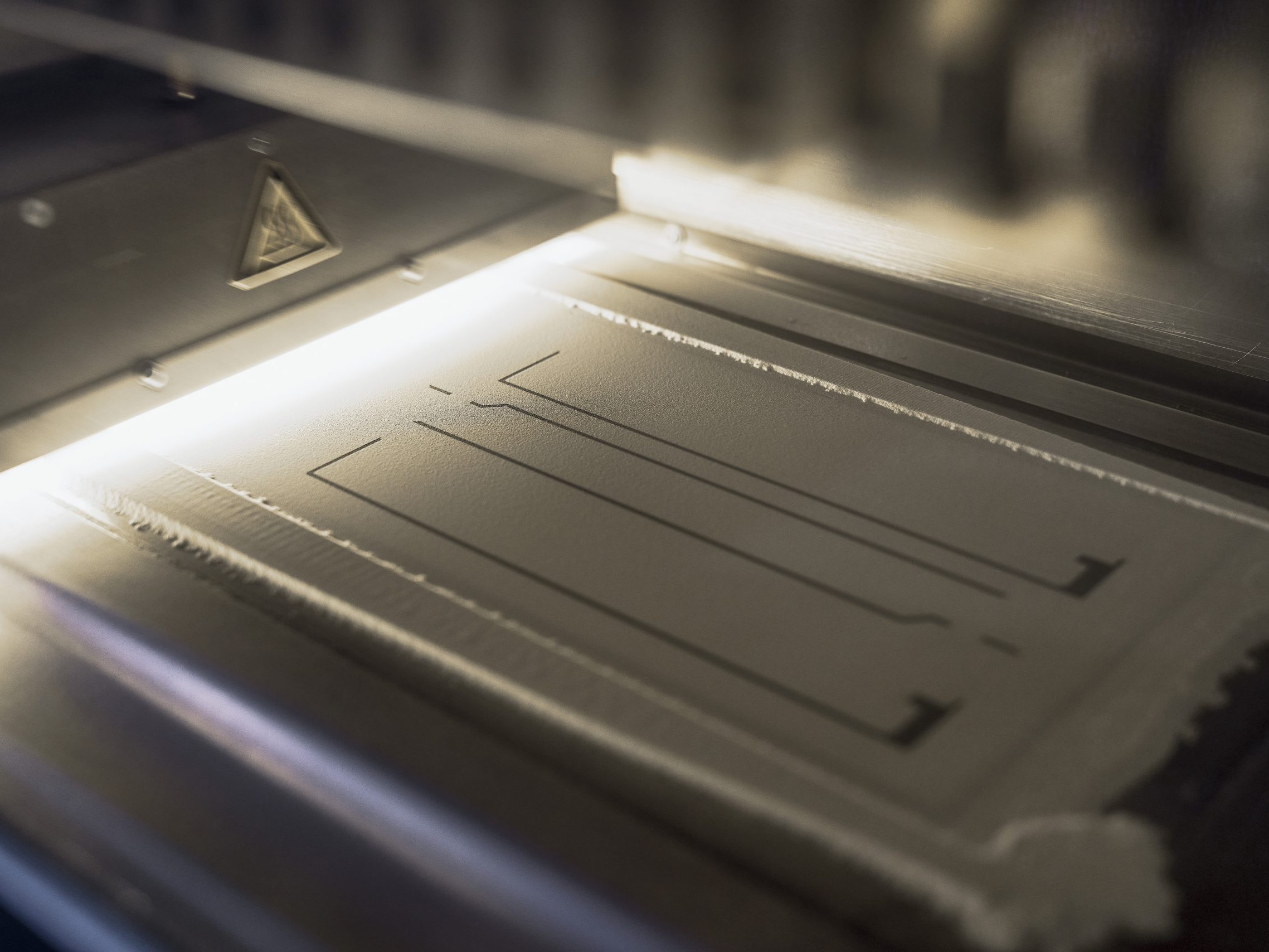

Die VX200 HSS von voxeljet ist als Open Source 3D-Drucksystem konzipiert und gewährt vollen Zugriff auf Prozessparamater und Temperaturmanagement, um den additiven Fertigungsprozess und das Material bestmöglich aufeinander abzustimmen. Das HSS Material Network bietet Kunden eine flexible und risikoarme Outsourcing-Option für die Materialentwicklung additiver Fertigungstechnologien. Die Ergänzung der Kompetenzen der Partner des HSS Material Networks ermöglicht Unternehmen jeder Größe eine einzigartige Unterstützung, angefangen von einer ersten Eignungsprüfung, über eine spezifische Entwicklung und Parametrisierung bis hin zu einer Zertifizierung oder marktreifen Qualifizierung des Materials. Hier stellen wir Ihnen unsere Partner, Projekte und Proof of Concepts vor.

1. Was genau ist iglidur® i3-PL und wo findet es Anwendung (Industrien, Produkte)? Welcher Kunde steht hinter dem Proof of Concept?

Das Material iglidur® i3-PL ist ein von der igus® GmbH speziell für die Fertigung von Gleitanwendungen und Zahnrädern entwickeltes Kunststoffpulver für die additiven Verfahren des Powder Bed Fusion of Polymer (PBF-P), wie bspw. dem Lasersintern (LS). Es wird zur Herstellung von Bauteilen mit unterschiedlichsten Anwendungen eingesetzt, zum Beispiel als Sondergleiter im PKW, als Zahnrad im E-Bike und sogar als Gleiter in Aufzügen.

2. Welche Eigenschaften zeichnen iglidur® i3-PL aus und inwieweit lassen sich diese durch additive Fertigung beeinflussen/optimieren?

Die Besonderheit von iglidur® i3-PL ist die Additivierung des Pulvers mit Festschmierstoffen, wodurch die daraus gefertigten Bauteile eine Verschleißfestigkeit erreichen, die um Faktor 3 bis 30 besser ist als bei Bauteilen gefertigt aus sonst auf dem Markt befindlichen Kunststoffpulvern. Dazu wurde eine Vielzahl von verschiedenen Rezepturen im igus-Labor in Köln getestet und entwickelt. Zudem ist durch die Vielzahl der Versuche die Lebensdauer von iglidur® i3-PL Zahnrädern und Gleitlagern online berechenbar geworden. So können Kunden, die Eigenschaften der Bauteile vorab auf Ihre Leistungsfähigkeit und Lebensdauer überprüfen, um vor der finalen Produktion noch etwaige Designanpassungen vorzunehmen.

3. Welche Stärken/Schwächen zeichnet HSS bei der Verarbeitung von iglidur® i3-PL aus? Insbesondere im Vergleich zu anderen additiven Technologien wie dem LS?

Das HSS hat aufgrund seiner Druckkopftechnologie das Potenzial, zu einer deutlich wirtschaftlicheren Fertigung als das LS. Zudem besitzt HSS dank seiner Open-Source Konzeption die Möglichkeit, Bauteileigenschaften prozessseitig gezielt einzustellen, uns bietet so bei vielen Anwendungen der aus iglidur® i3-PL gefertigten Bauteile ein großes Potenzial.

4. Was zeichnet iglidur® i3-PL im Vergleich zu anderen Materialien wie PP, TPU oder PA12 aus?

Neben der hohen Abriebfestigkeit zeichnet sich iglidur® i3-PL auch als sehr gutes Zahnradmaterial aus. In zahlreichen Versuchen konnte die gute Eignung als Zahnradmaterial von igus bewiesen und bestätigt werden. Vielfach besser als aus PA12 und PA11 im LS gefertigte Zahnräder und sogar um Faktor 5 besser als herkömmlich hergestellte Zahnräder aus POM.

5. Welche weiteren Schritte sind nach dem Proof of Concept geplant? Wird das Material vollständig entwickelt/qualifiziert?

Das Material iglidur® i3-PL ist bereits seit 2016 für das PBF-P verfügbar. Mittel LS wurden schon mehr als 400.000 Bauteile damit gefertigt. Die von der Projektgruppe Prozessinnovation des Fraunhofer IPA und dem Lehrstuhl Umweltgerechte Produktionstechnik der Universität Bayreuth im Rahmen des Proof of Concept im HSS gefertigten Gleitlager und Zahnräder weisen sehr gute mechanische Eigenschaften auf, die eine weitere Optimierung des Materials auf den HSS Prozess bis hin zu einer Vollqualifizierung durchaus interessant machen.

igus ist einer der anerkannten Experten, wenn es um Polymere für Gleitanwendungen geht. Der 3D-Druck ist für das Unternehmen keine Neuheit. So wurde das Material iglidur® i3-PL 2016 bereits für Lasersinterverfahren qualifiziert und bis dato über 400.000 Bauteile damit gefertigt. Mittels HSS kann das Material noch wirtschaftlicher verarbeitet werden. Grund dafür ist die hohe Produktivität und Reproduzierbarkeit des HSS-Verfahrens.

Weitere Case Studies

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.