- Home

- Case Studies

- Konsumgüter

- Industrieller Polymer-3D-Druck im Überblick: Ein umfassender Vergleich von voxeljet HSS, HP MJF und SLS

Industrieller Polymer-3D-Druck im Überblick: Ein umfassender Vergleich von voxeljet HSS, HP MJF und SLS

Der Markt für den 3D-Druck mit Polymeren wächst rasant. Berichten zufolge stieg der Verbrauch von Polymerpulver im Jahr 2021 um 43,3 % und überholte damit Photopolymerharze als das am häufigsten verwendete 3D-Druckmaterial. Der Wettbewerb zwischen industriellen 3D-Drucker-OEMs ist daher härter denn je und bietet Fertigungsunternehmen eine große Auswahl an Technologien wie High Speed Sintering (HSS), Multi Jet Fusion (MJF) und Selective Laser Sintering (SLS).

Ursprünglich von Neil Hopkinson an der Universität Loughborough und Sylvia Monsheimer bei Evonik Anfang der 2000er Jahre erfunden, ist HSS ein pulverbasiertes 3D-Druckverfahren, das dem Binder Jetting ähnelt. Es ist bekannt für seine hohen Druckgeschwindigkeiten und die Möglichkeit, große Teile an einem Stück zu produzieren. Seit dem Erwerb einer Lizenz zur Kommerzialisierung der Technologie im Jahr 2016 hat voxeljet seine eigene Version des HSS-Verfahrens entwickelt und seinen ersten HSS-3D-Drucker im Jahr 2017 auf den Markt gebracht. Seitdem hat das Unternehmen sein Produktportfolio mit mehreren 3D-Druckern wie der VX200 HSS und der VX1000 HSS erweitert.

In ähnlicher Weise ist MJF ein Verwandter unter dem Binder Jetting-Banner. HP bietet Polymerteile in technischer Qualität sowohl für funktionale Prototypen als auch für die Endproduktion an, die in Branchen wie der Automobil- und Konsumgüterindustrie eingesetzt werden.

Im Gegensatz zu HSS und MJF, bei denen es sich um Tintenstrahlverfahren handelt, ist SLS eine Form der Laser-Pulverbettfusion. Bei diesem Verfahren wird ein Hochleistungslaserstrahl zusammen mit einem Scansystem eingesetzt, um Teile in einem Bett aus Polymerpulver zu drucken.

Da alle Verfahren ähnliche Eigenschaften und Oberflächen aufweisen, ist es nicht ungewöhnlich, dass diese Polymer-3D-Drucktechnologien als Konkurrenten angesehen werden. In diesem Vergleich werden auf die Besonderheiten dieser drei Technologien eingeangen und aufgezeigt, wie sie sich voneinander unterscheiden.

Wettstreit der Tintenstrahlverfahren: HSS gegen MJF

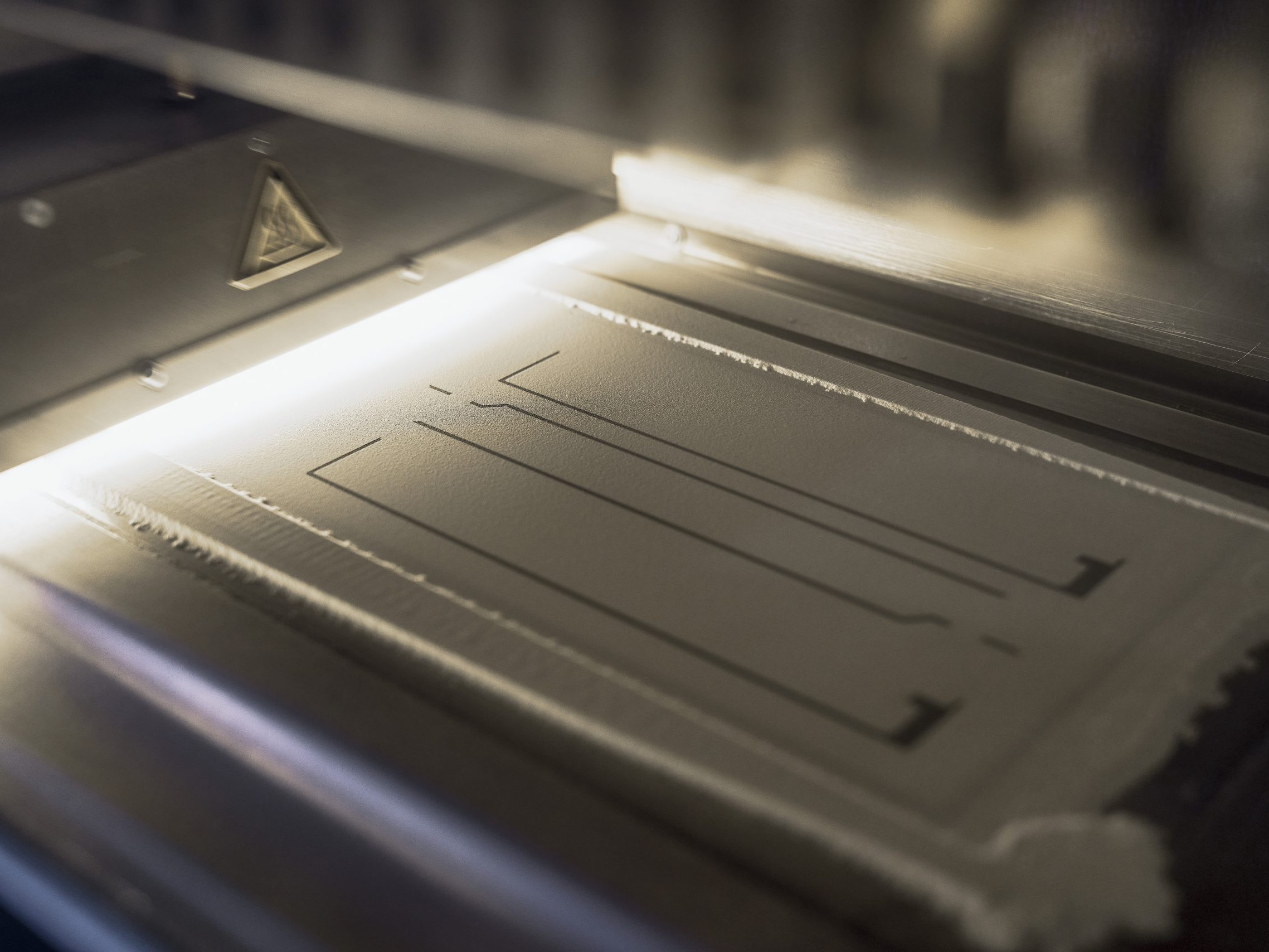

Wie funktioniert also HSS? Zu Beginn wird eine dünne Schicht Polymerpulver auf eine beheizte Bauplattform aufgetragen. Ein Tintenstrahldruckkopf bewegt sich dann über die Plattform und druckt selektiv eine infrarot-reaktive Tinte in diejenigen Bereiche des Pulverbetts in denen die Bauteile entstehen sollen. Sobald die Tinte dem IR-Licht ausgesetzt ist, absorbiert das Pulver die Wärme, sintert und verschmilzt zu einer festen Schicht, während die unbedruckten Bereiche als loses Pulver zurückbleiben. Die Bauplattform wird dann abgesenkt, eine neue Pulverschicht wird aufgetragen, und der Prozess wiederholt sich Schicht für Schicht, bis das 3D-Bauteil gedruckt ist.

MJF ist dem HSS in vielerlei Hinsicht ähnlich. Ähnlich wie beim HSS-Verfahren wird beim MJF-Verfahren eine strahlungsabsorbierende Flüssigkeit (der so genannte Fusing Agent) auf bestimmte Bereiche eines Polymerpulverbettes gedruckt. Die Ränder der anderen Bereiche, die nicht bedruckt werden sollen, werden mit einer sekundären Flüssigkeit, dem so genannten Detailing Agent, gekühlt. Nach Abschluss des Druckens wird eine IR-Lampe verwendet, um den gesamten Baubereich zu bestrahlen und die mit den Flüssigkeiten getränkten Bereiche zu schmelzen. Die mit dem Detailing Agent bedruckten Ränder bleiben unverbunden.

Abgesehen von der enormen Größe des VX1000-Druckers von voxeljet besteht der Hauptunterschied zwischen den beiden Technologien in der Anzahl der verwendeten Flüssigkeiten. Eine zweite. kühlende Flüssigkeit ist bei HSS nicht notwendig, da die 3D-Drucker von voxeljet die Temperaturen der gebundenen und ungebundenen Pulvermaterialien unabhängig voneinander steuern können. Dies geschieht durch den Einsatz von zwei verschiedenen IR-Strahlern mit unterschiedlichen Wellenlängen, was bedeutet, dass der Detailing Agent nicht erforderlich ist, um eine präzise Kantendefinition zu erreichen.

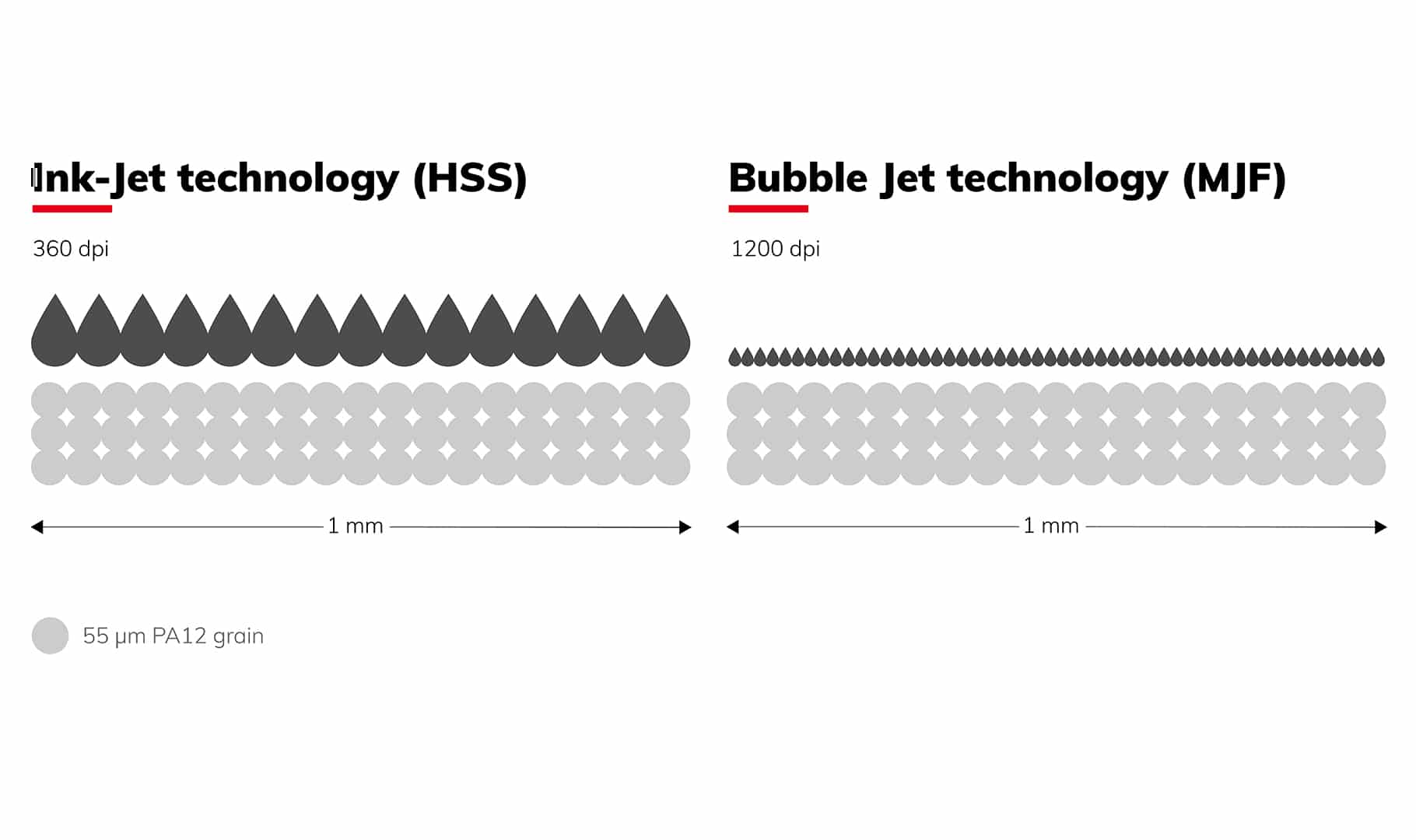

Dank seines Detailing Agents bietet MJF eine Auflösung von 1200 dpi, während HSS nur 360 dpi bietet. Der Schlüsselfaktor bei der Bestimmung der Bauteileauflösung ist jedoch immer die Korngröße des Pulvers, so dass eine höhere Druckkopfauflösung in diesem Fall nicht unbedingt ein präziseres Teil bedeutet. Da die HSS-Tropfen etwas größer sind als die einzelnen Polymerkörner (die in der Regel etwa 55 Mikrometer breit sind), sind sie in der Lage, die Übergänge zwischen den Körnern vollständig zu bedecken, was für das Sintering entscheidend ist.

Einige der wichtigsten technischen Daten: Die MJF-Systeme haben ein maximales Bauvolumen von 380 x 294 x 380 mm, während die VX1000 HSS von voxeljet mit 1000 x 540 x 180 mm (für PA12) sehr groß ist. Auch bei der Druckgeschwindigkeit kann die VX1000 HSS mit rasanten 7300 cm³/h mithalten. Die produktivsten MJF 3D-Drucker bieten dagegen Druckgeschwindigkeiten von 5058 cm³/h.

Ein weiterer wichtiger Unterschied zwischen den beiden Verfahren ist der Open-Source-Ansatz von HSS. voxeljet-Kunden haben freien Zugang zu allen Prozessparametern ihrer Maschinen und können ihre Anlagen ungehindert auf ihre eigenen Materialien abstimmen. Dies kann zu erheblichen Kosteneinsparungen führen, da die Benutzer ihre eigenen Pulverpreise direkt mit den Materiallieferanten aushandeln. Die Liste der kompatiblen Polymere ist lang und umfasst PA12, TPU und PP, die entweder bereits im Handel erhältlich sind oder in Kürze erhältlich sein werden. Darüber hinaus gibt es erfolgreiche Konzeptnachweise für PA613, PEBA und EVA.

Im Gegensatz dazu können MJF-3D-Drucker PA12, PA11 und PP verarbeiten. Bei beiden Technologien können unbedruckte Pulvermaterialien recycelt und wiederaufbereitet werden.

Dazu eine Prise SLS-3D-Druck

Der Vollständigkeit halber werden wir in diesem Bericht auch den SLS-3D-Druck behandeln.

SLS-3D-Drucker funktionieren folgendermaßen: Ein Laser scannt zunächst einen 2D-Querschnitt der ersten Schicht des gewünschten Bauteils in das Pulverbett, wodurch das Pulver zwar nicht ganz schmilzt, aber so weit gesintert wird, dass es zu einer festen Schicht verwächst. Sobald die erste Schicht fertiggestellt ist, fährt die Bauplattform um eine Schichtstärke nach unten und veranlasst den Recoater, eine dünne, gleichmäßige Materialschicht auf das vorhandene Pulverbett aufzutragen. Dieser Zyklus aus Drucken und Wiederbeschichten wiederholt sich, bis der gesamte Aufbau fertiggestellt ist.

Die größten SLS-Systeme können Teile im Meterbereich drucken, mit Z-Höhen-Druckgeschwindigkeiten von etwa 48 mm/h (je nach Auslastung der Box).

Das Ökosystem des Pulverbettschmelzens ist eines der am weitesten entwickelten in der 3D-Druckindustrie, was bedeutet, dass die heutigen SLS-Systeme für den industriellen Einsatz mit allen Arten von Polymerpulvern kompatibel sind. Dazu gehören PA6, PA11, PA12, TPU, PP, PAEK, PEEK und viele mehr.

HSS vs. MJF vs. SLS: mechanische Leistung

Um die mechanische Leistung der einzelnen 3D-Drucktechnologien zu bewerten, wurden Zugprüfungsdaten ausgewertet, die von einer Reihe von Anbietern zur Verfügung gestellt wurden. Die Daten umfassen insgesamt 15 Zugstäbe für jede Technologie (fünf entlang der X-Achse, fünf entlang der Y-Achse und fünf entlang der Z-Achse), die jeweils aus PA12 gedruckt und gemäß ISO 527 getestet wurden.

Um festzustellen, welche der Polymerdrucktechnologien die stärksten Teile produziert, betrachten wir zunächst die durchschnittliche Zugfestigkeit. Dies ist die maximale Zugspannung, die ein Teil aushalten kann, bevor es bricht. In dieser Runde wurden mit SLS die Proben mit der höchsten durchschnittlichen Festigkeit (45,17 MPa) gedruckt, gefolgt von MJF (43,10 MPa) und HSS (40,60 MPa). Die entsprechende maximale Bruchlast für die drei Technologien betrug 1885,01 N, 1782,7 N bzw. 1659,1 N.

Interessant ist, dass im offiziellen PA12-Datenblatt von voxeljet die Werte für die Zugfestigkeit bei 52 (+/- 1) MPa für XY und 46 (+/- 2) MPa für Z liegen. Der Grund für die Abweichung liegt darin, dass sich die Angaben im Materialdatenblatt auf Drucke beziehen, deren Prozessparameter für mechanische Daten optimiert wurden. Im Gegensatz dazu wurden die für diese Studie gedruckten Zugstäbe mit Parametern gedruckt, die für Präzision, Details und Kantenschärfe optimiert sind. Kunden können daher wählen, ob sie Teile mit für ihre eigenen Anwendungen optimierten Spezifikationen drucken lassen wollen, was der Open-Source-Strategie von voxeljet entspricht.

Als Nächstes folgt das E-Modul, ein Maß für die Zugsteifigkeit. Ein höheres E-Modul bedeutet ein steiferes Teil, das sich unter elastischer Belastung nur geringfügig verformt, während ein niedrigeres E-Modul einem elastischeren Teil entspricht, das unter Belastung flexibel ist. Diesmal war es HSS, das die steifsten Teile lieferte (1,82 GPa), gefolgt von SLS (1,73 GPa) und MJF (1,43 GPa).

Schließlich gibt es noch die Bruchdehnung, die ein Maß für die Dehnbarkeit ist. Sie gibt an, wie stark ein Teil in Prozent seiner ursprünglichen Länge gedehnt werden kann, bevor es bricht. Interessanterweise wurden in der XY-Ebene mit SLS die dehnbarsten Teile gedruckt (17,53 %), gefolgt von MJF (16,87 %) und HSS (8,88 %). In der Z-Ebene jedoch produziert MJF die duktilsten Teile (14,40 %), gefolgt von SLS (9,32 %) und HSS (6,36 %).

HSS vs. MJF vs. SLS: Maßhaltigkeit

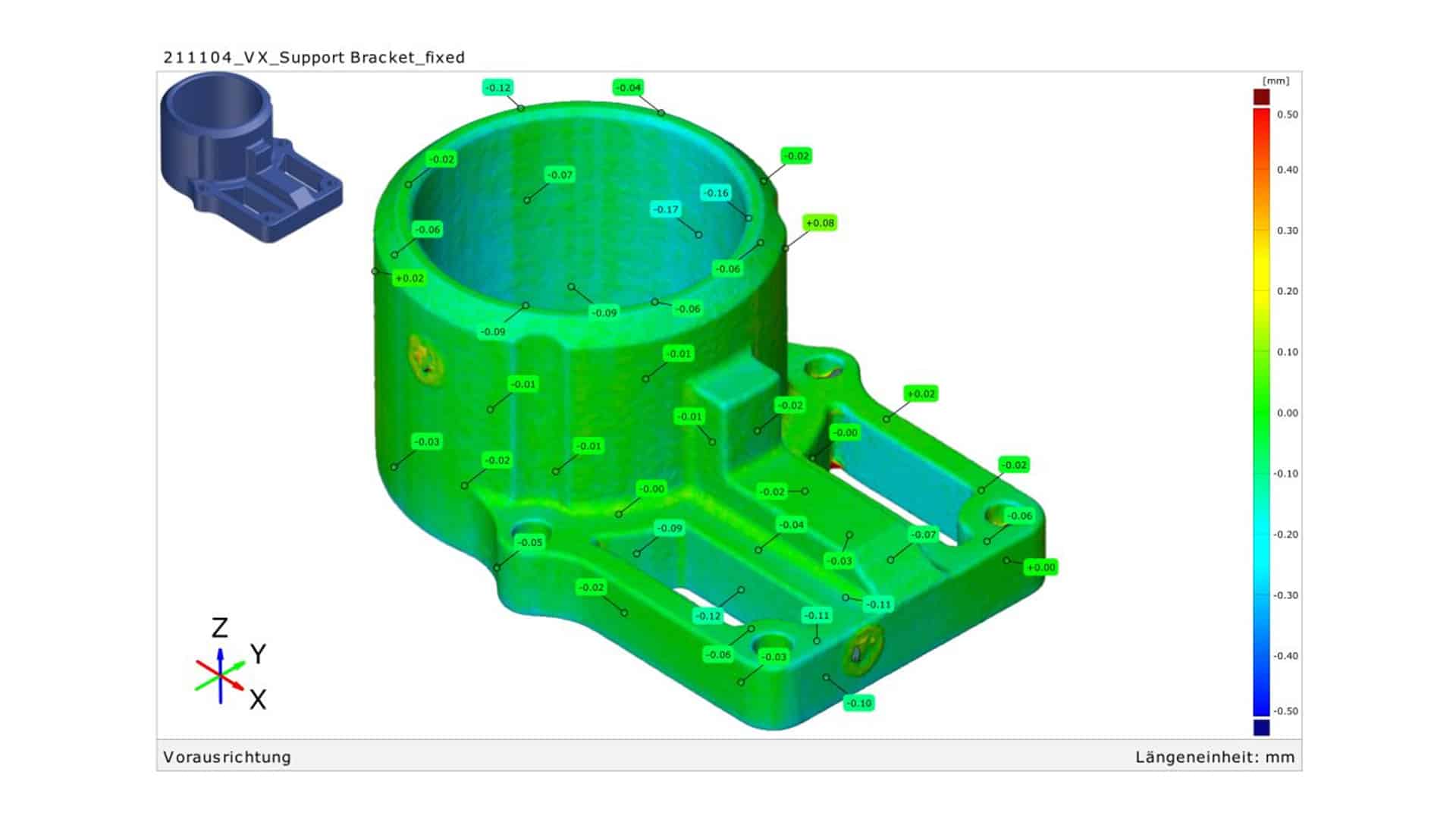

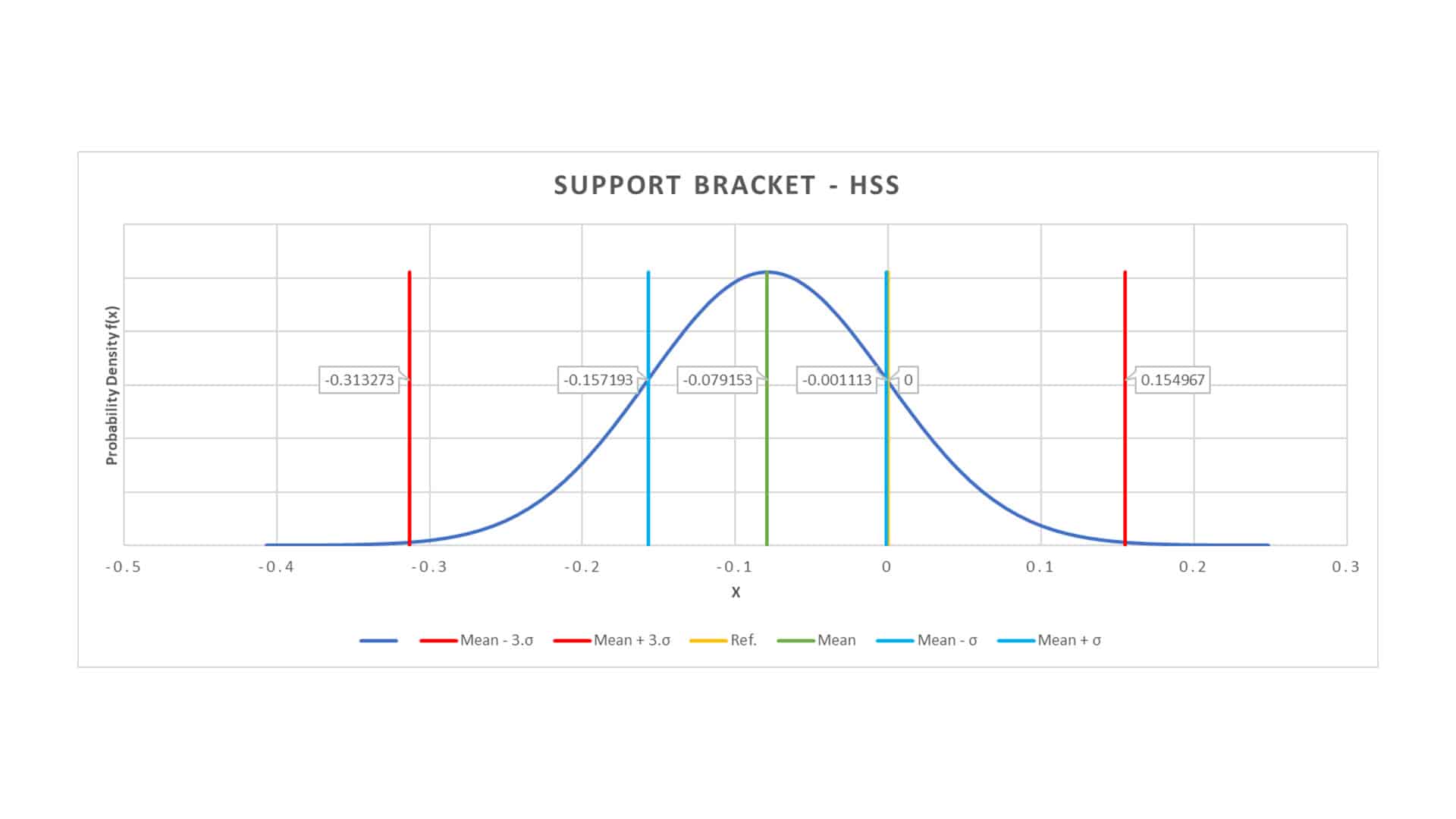

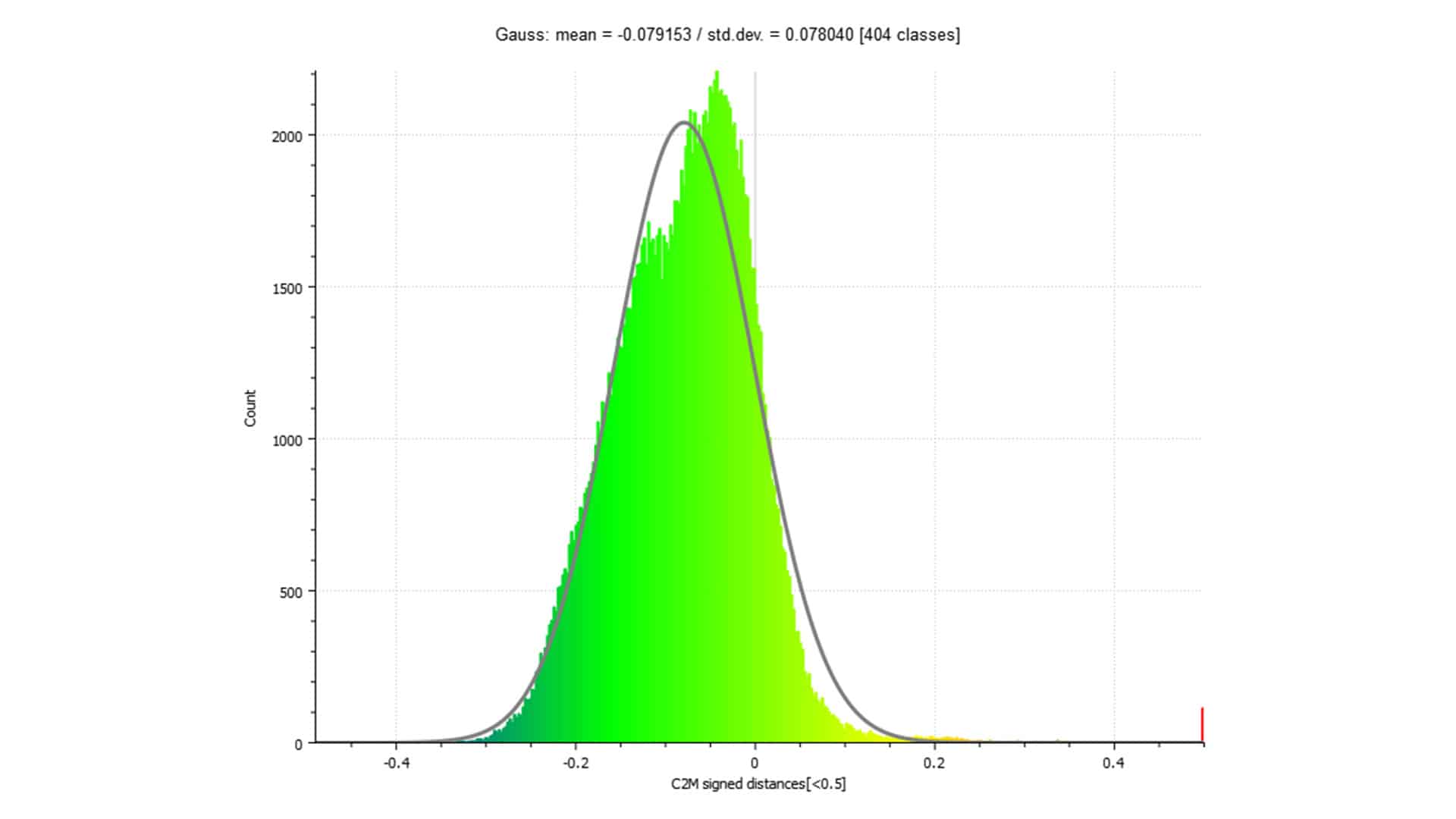

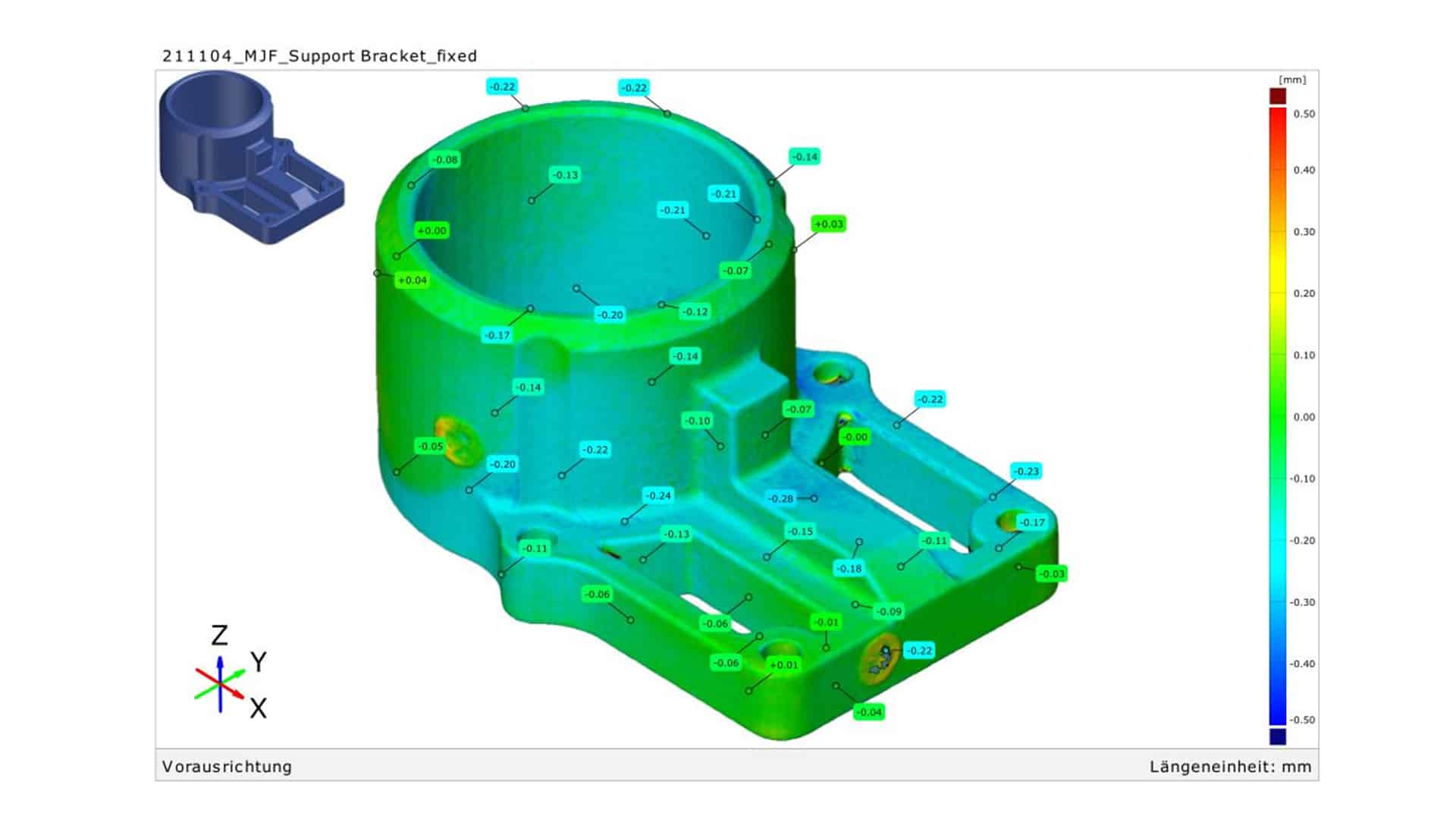

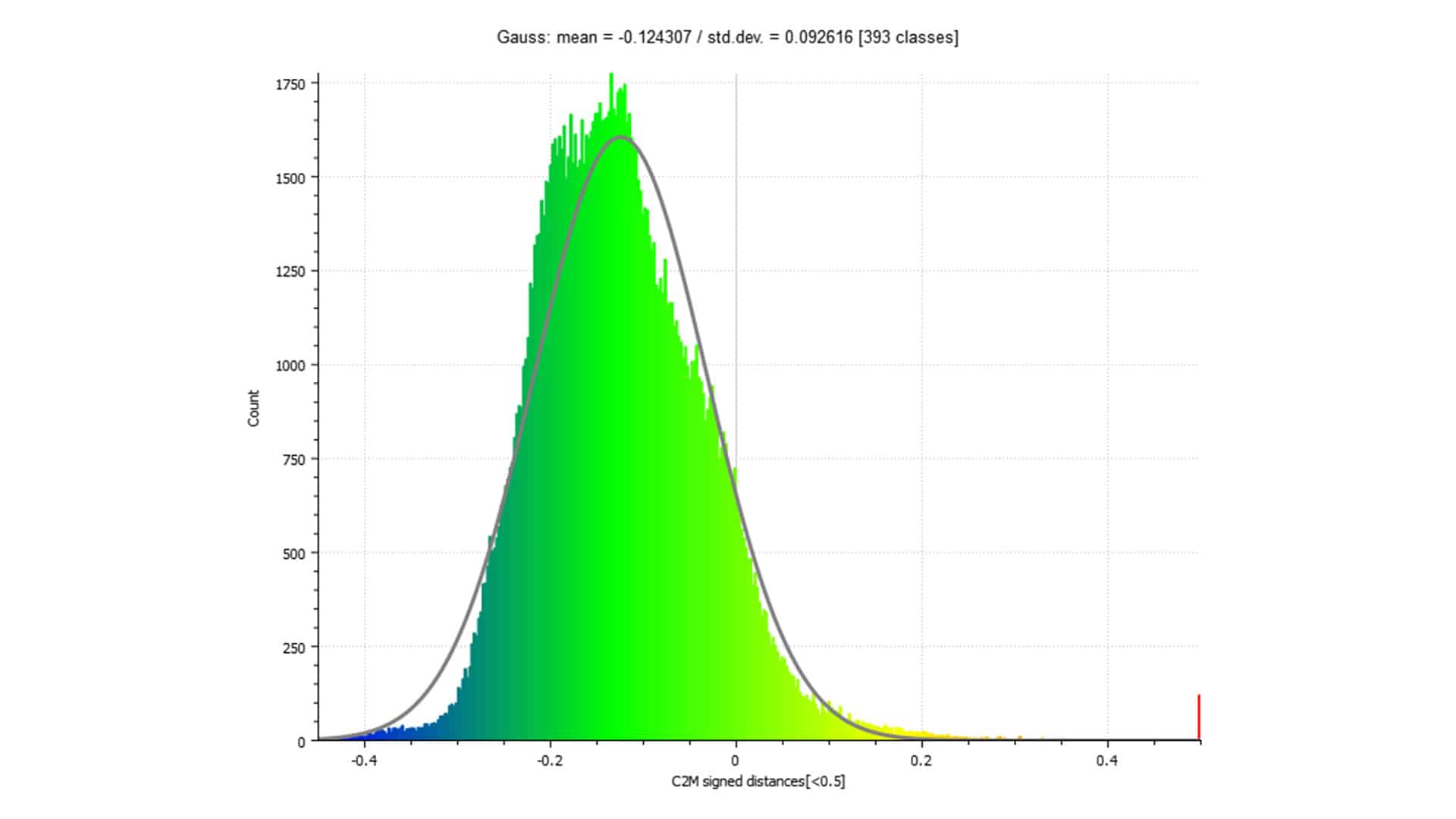

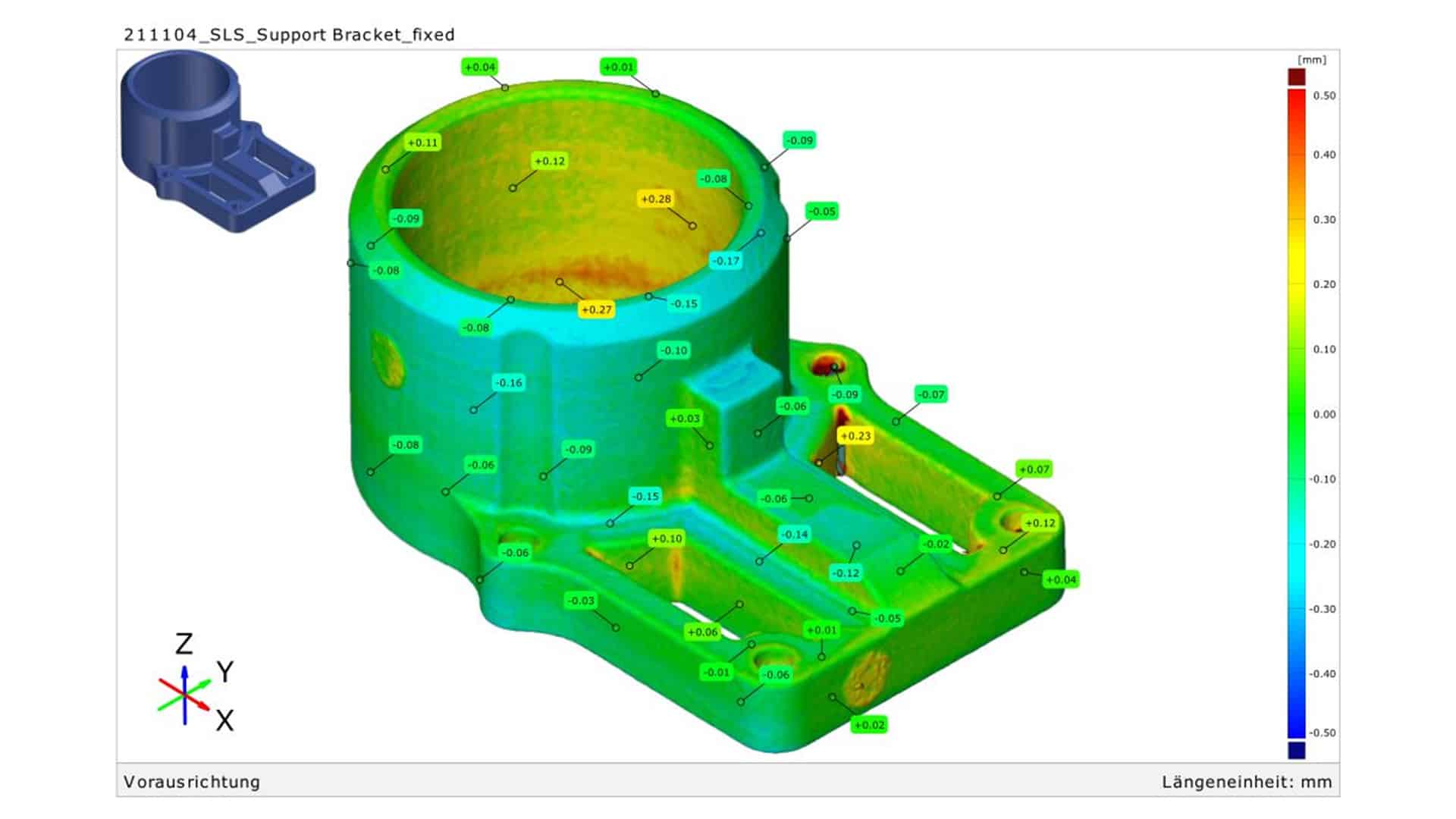

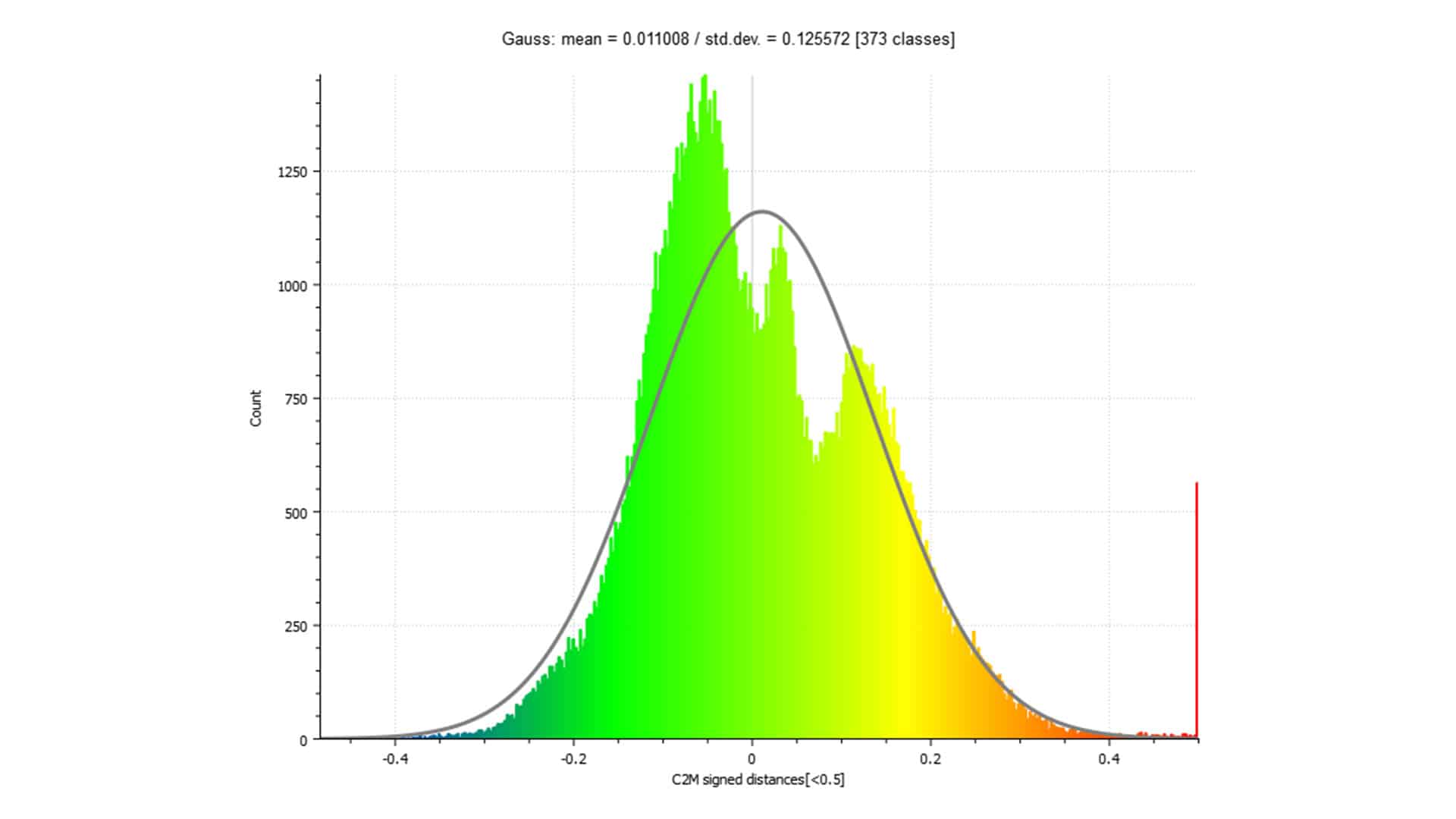

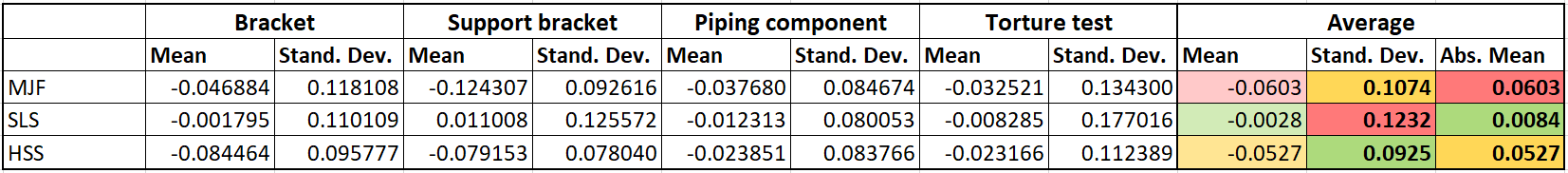

Als Nächstes wollten wir die Maßgenauigkeit der einzelnen 3D-Druckverfahren vergleichen. Zu diesem Zweck haben wir Mess-Scans von vier verschiedenen Teilegeometrien erstellt, die jeweils dreimal gedruckt und gescannt wurden (einmal mit HSS, MJF und SLS). Wir verglichen diese 12 Scans der Teile mit den ursprünglichen STL-Dateien, was uns ermöglichte, die Abweichungen und Ungenauigkeiten der Drucke an verschiedenen Punkten der Oberflächen zu berechnen. Als 3D-Scanner wurde ein GOM ATOS II 400 verwendet, der eine Genauigkeit von ±30μm aufweist.

Betrachtet man die Messdaten, so waren die vier SLS-gedruckten Teile insgesamt am präzisesten, da ihre Abmessungen mit einem durchschnittlichen Versatz von nur 0,0084 mm am nächsten an den vorgesehenen Abmessungen der STL-Modelle lagen. HSS wog mit einer durchschnittlichen Ungenauigkeit von 0,0527 mm, während MJF mit 0,0603 mm noch weiter zurücklag.

Der Mittelwert allein sagt jedoch noch nicht alles aus. Betrachtet man die Standardabweichungswerte der Maßungenauigkeiten, so wies SLS mit 0,1232 mm die größte Streuung auf. Es folgte MJF mit 0,1074 mm, während HSS mit nur 0,0925 mm die geringste Streuung zwischen den gescannten Ungenauigkeiten aufwies. Während also die Abmessungen von SLS-gedruckten Teilen im Durchschnitt genauer sind, bietet das HSS-Verfahren die größte Konsistenz und Wiederholbarkeit.

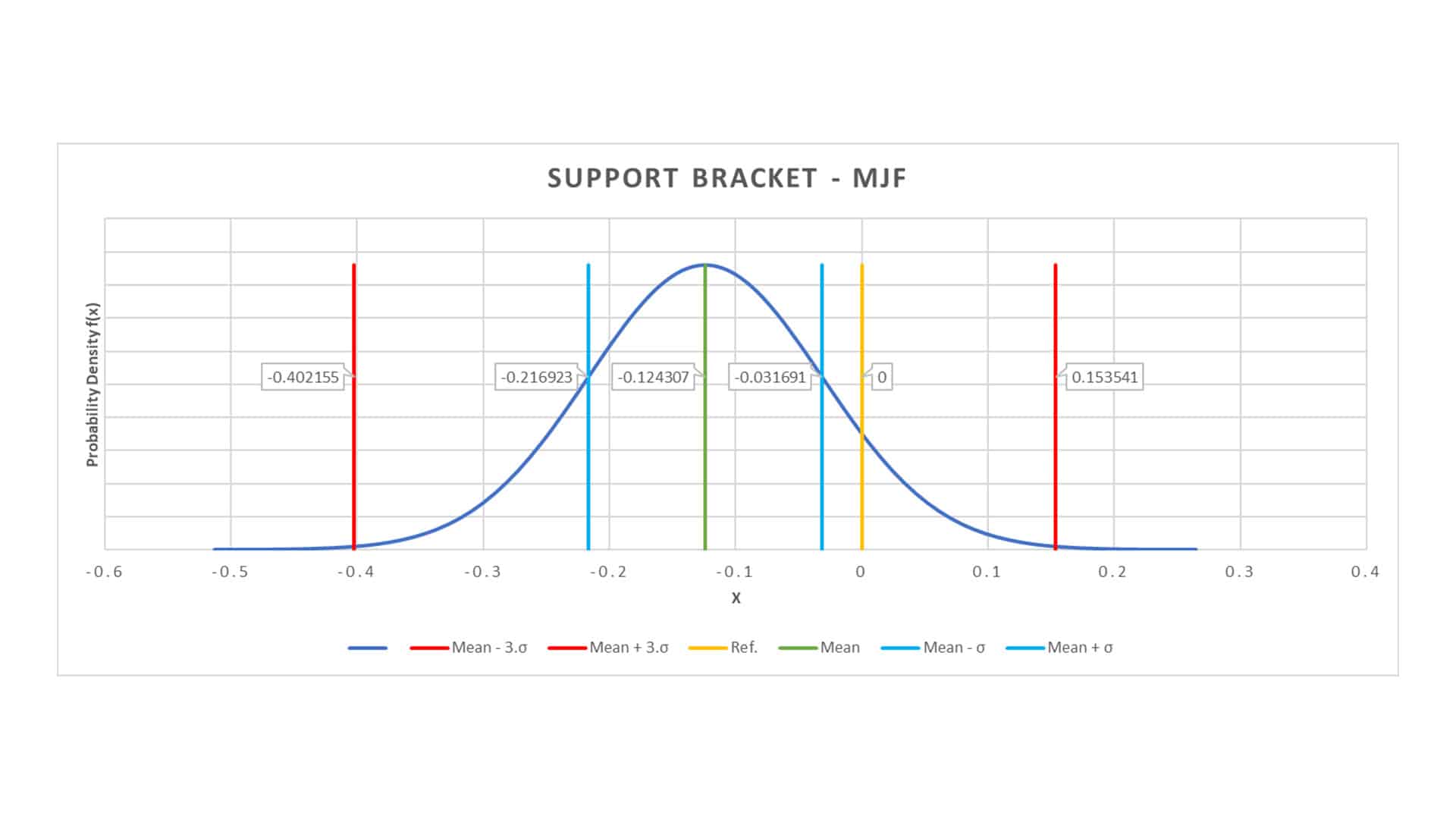

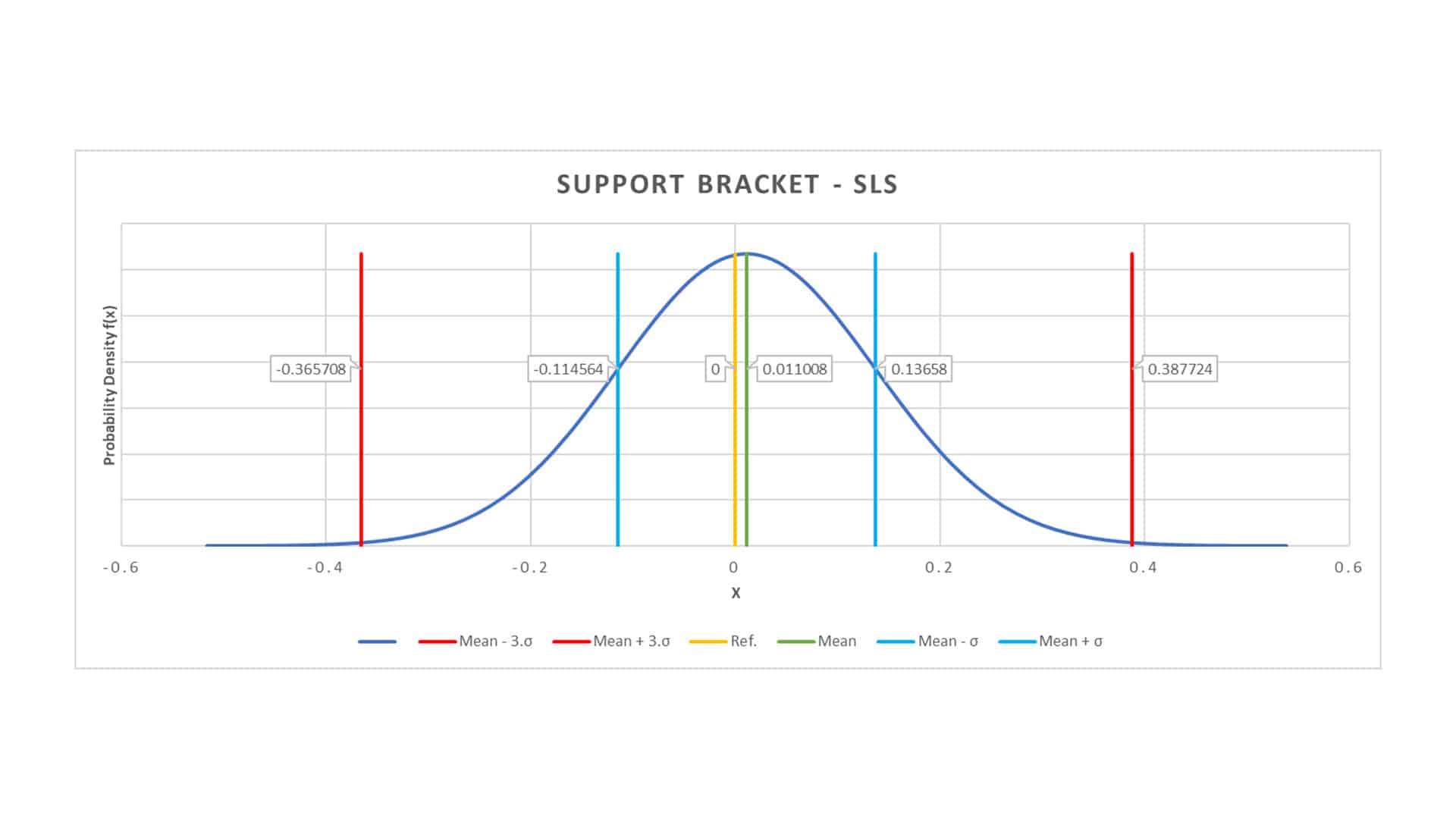

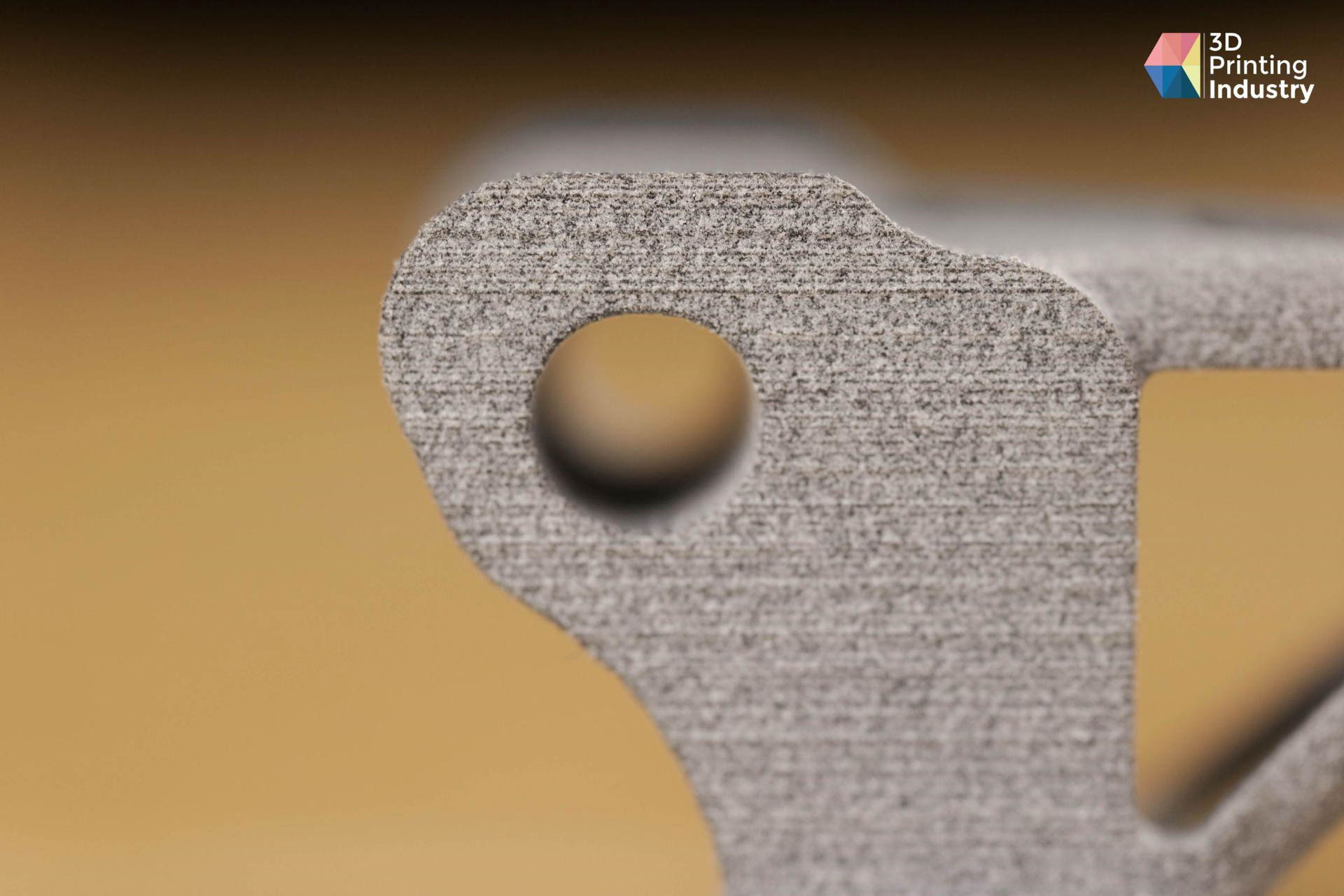

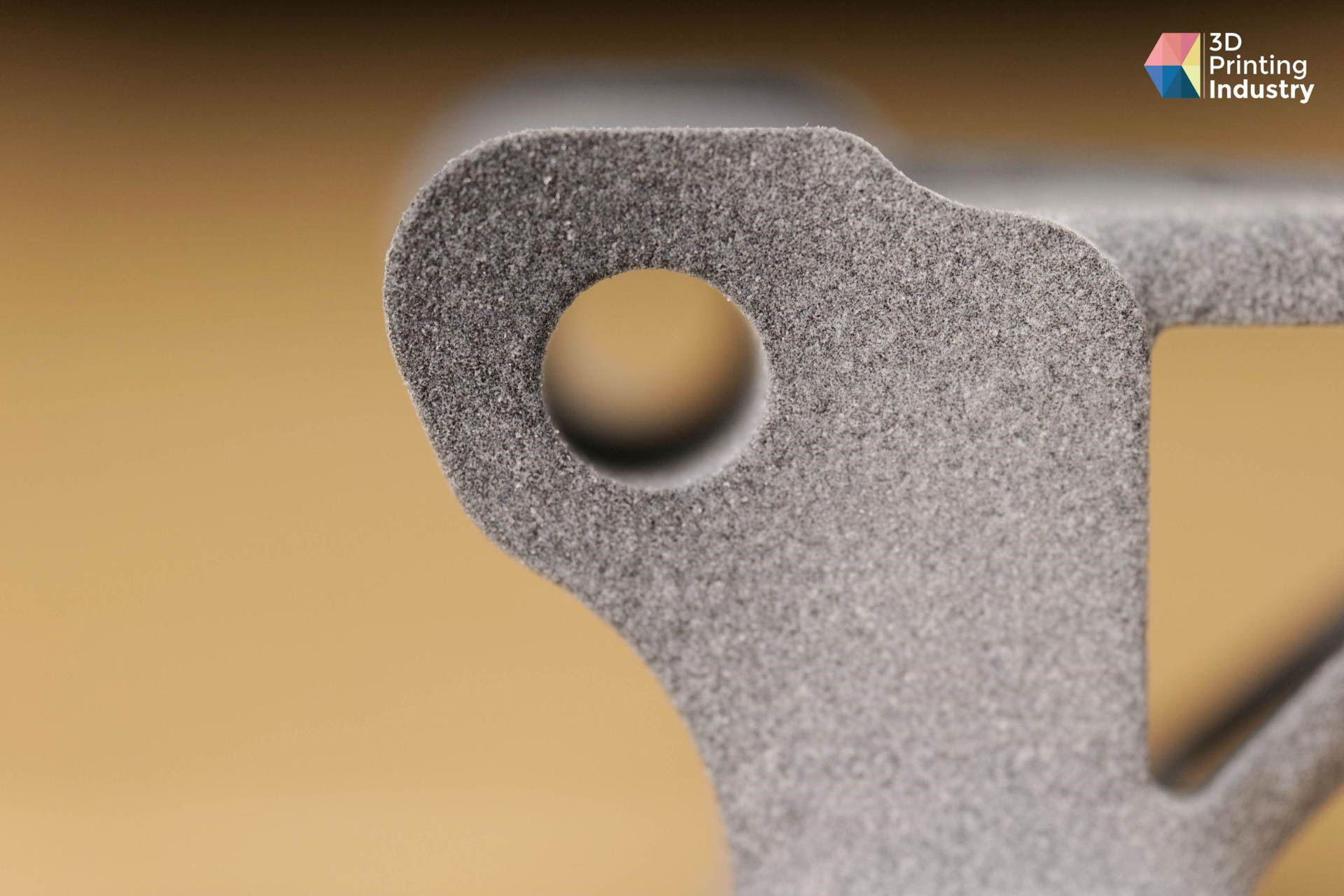

Um dies zu verdeutlichen, sehen wir uns eine der vier Geometrien (die Stützklammer) genauer an, die oben abgebildet ist. Die Grenzen der Glockenkurven definieren den Bereich, in dem sich 99,6 % der Punkte befinden. Zum Beispiel liegen 99,6 % der mit SLS gedruckten Abmessungen innerhalb von -0,366 mm und 0,388 mm der vorgesehenen Werte. Bei MJF liegen diese Werte bei -0,402 mm und 0,154 mm. Bei HSS schließlich liegen 99,6 % der gedruckten Abmessungen innerhalb von -0,313 mm und 0,155 mm der vorgesehenen Werte.

Interessanterweise waren die Abmessungen der HSS- und MJF-Teile in der überwiegenden Mehrheit kleiner als die vorgesehenen Werte. Dies kann auf den Heizvorgang bei diesen 3D-Druckverfahren zurückgeführt werden, bei dem Polymerteile gesintert und mit einer Infrarotlampe verschmolzen werden, um die Dichte und Festigkeit zu erhöhen. Dies hat leider auch den Effekt, dass die Teile schrumpfen. Um dem entgegenzuwirken, ist es ratsam, die Abmessungen eines Aufbaus während der Druckvorbereitung zu skalieren.

Vergleich der Technologien: Folterwürfel als Indikator für die Detailauflösung

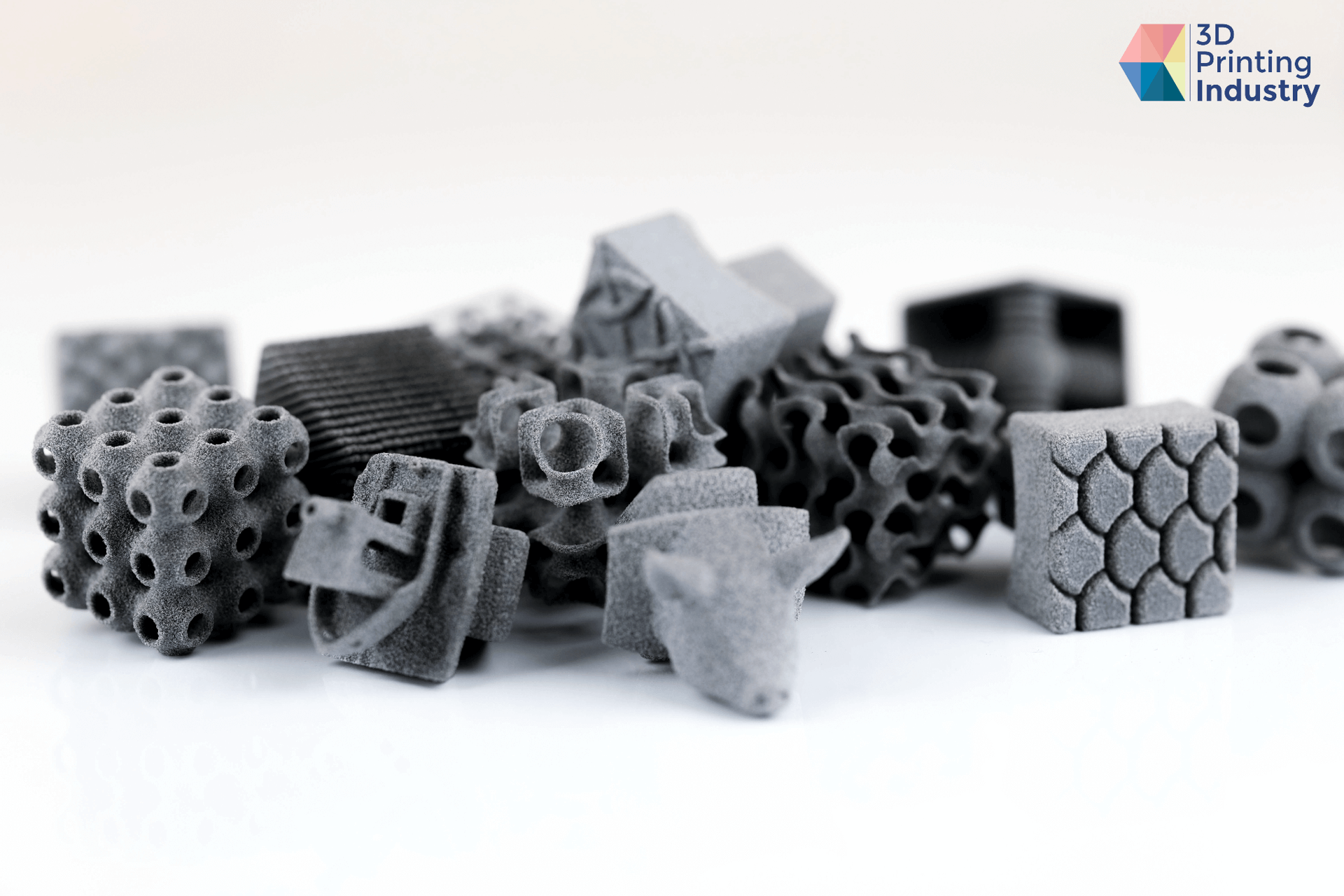

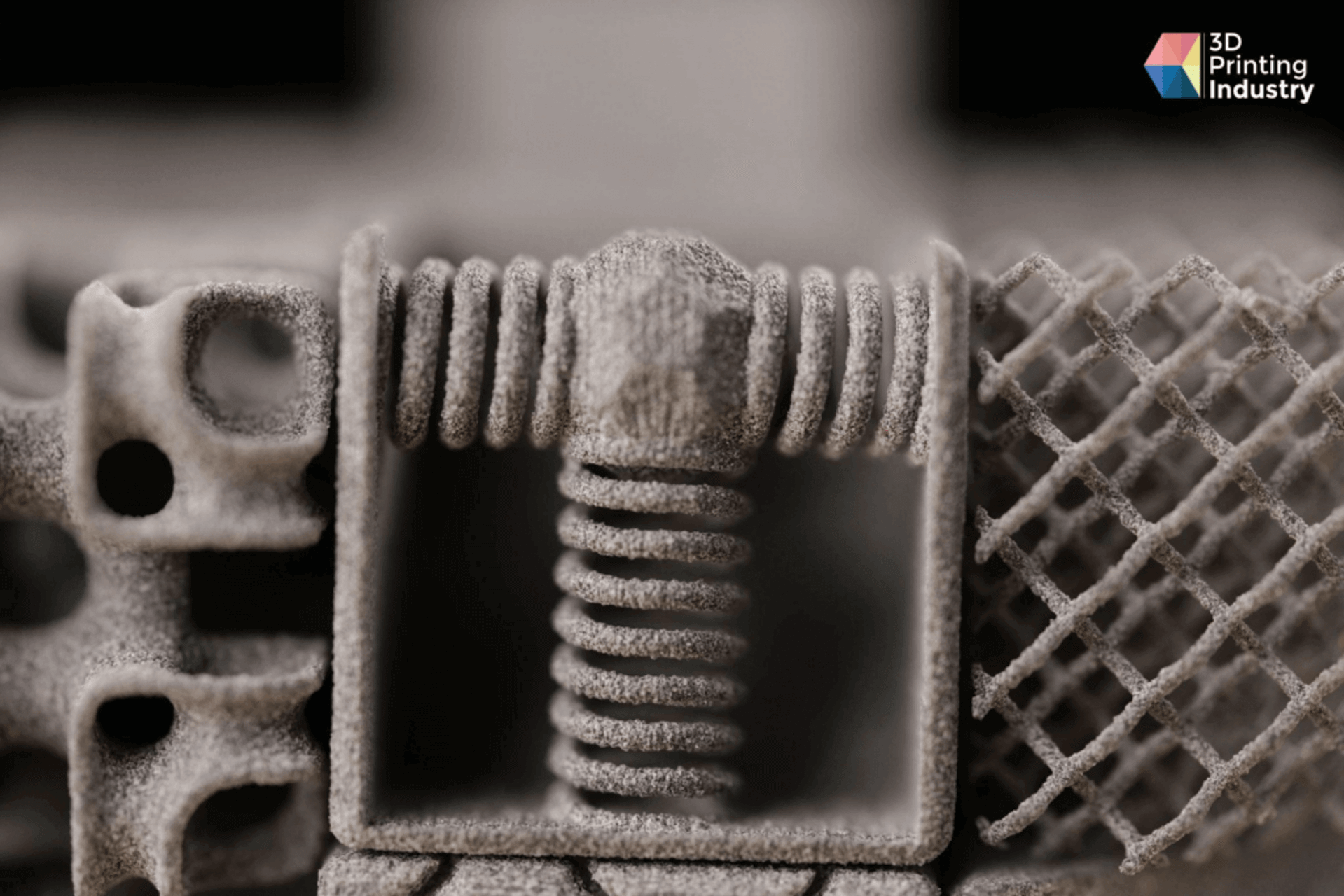

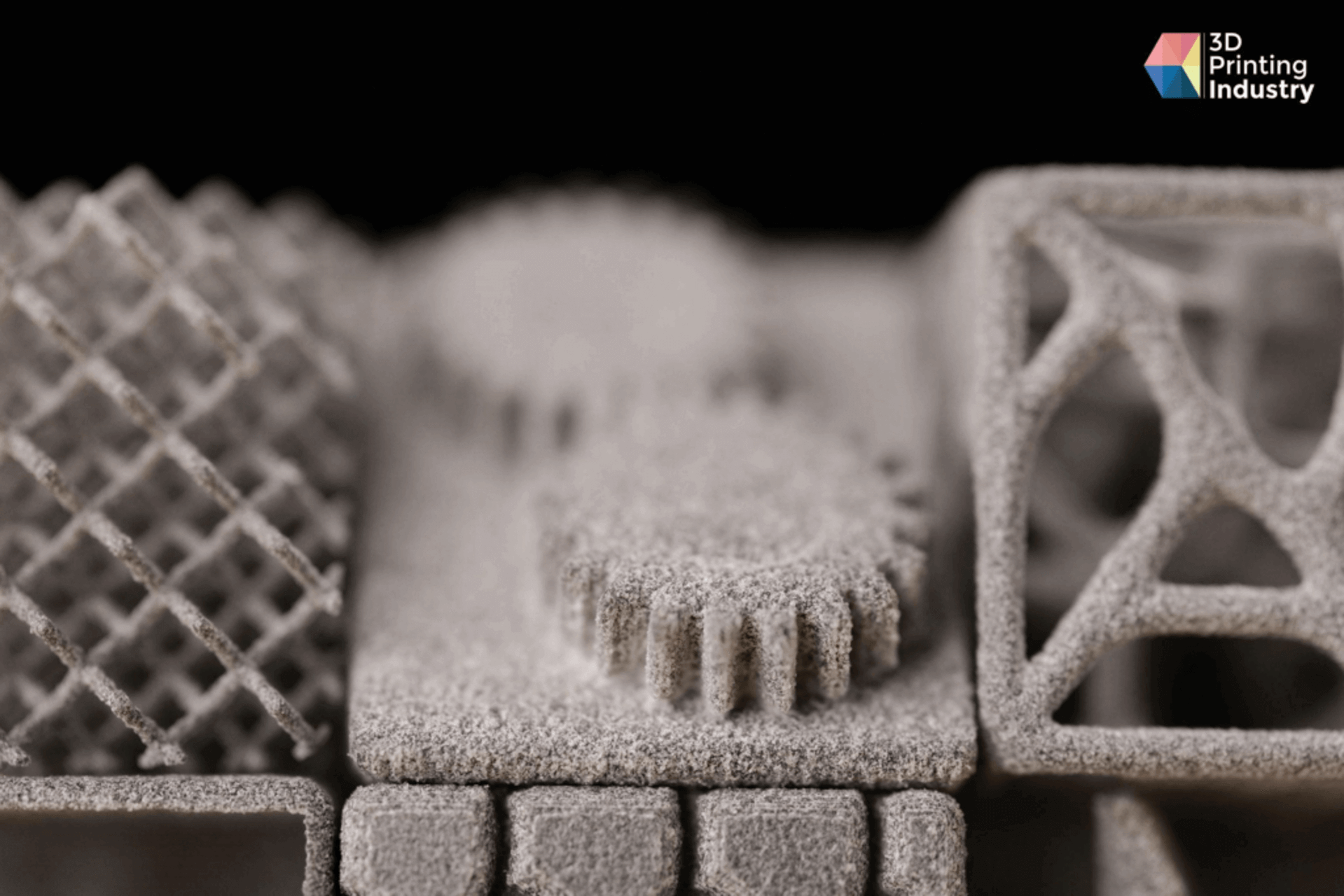

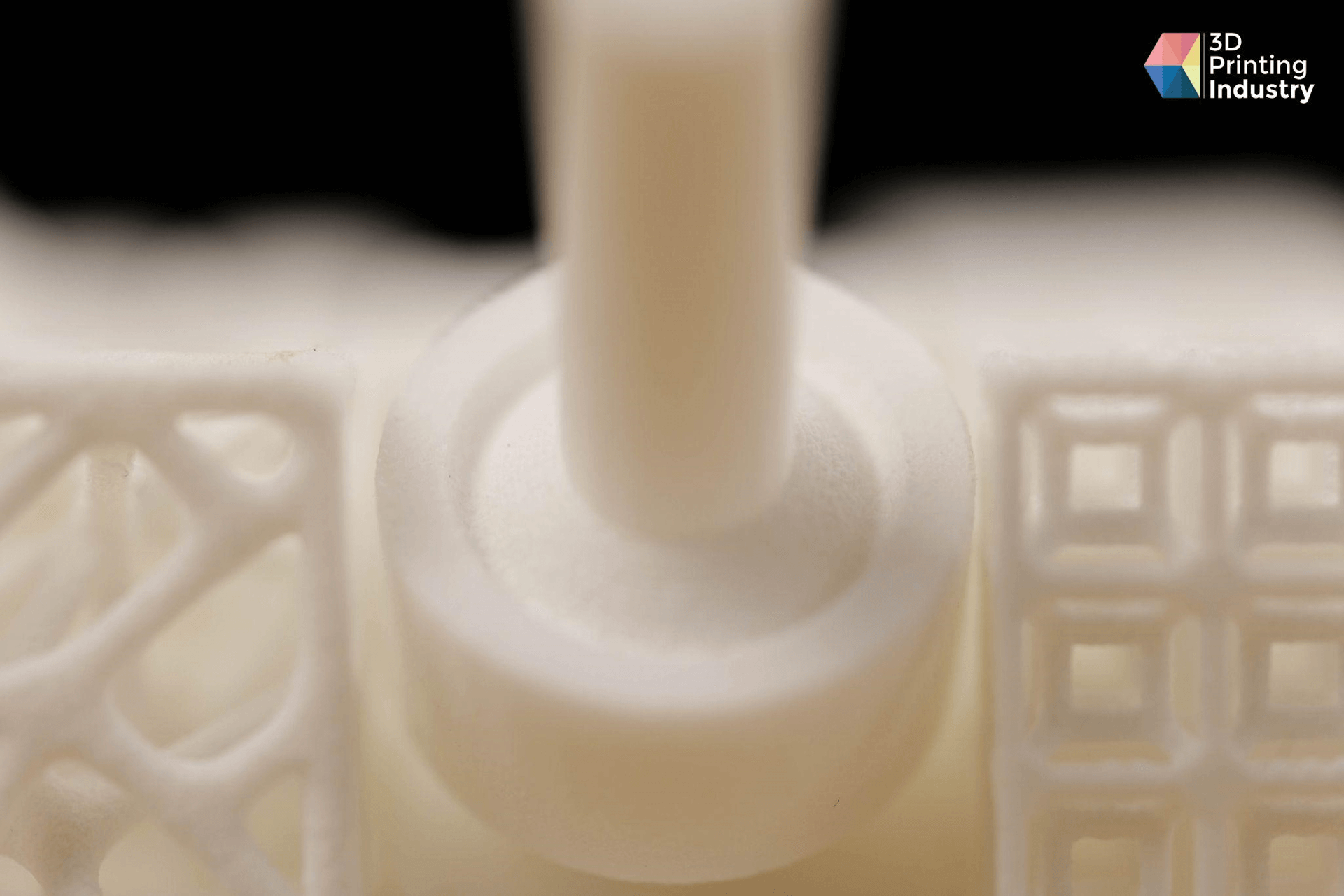

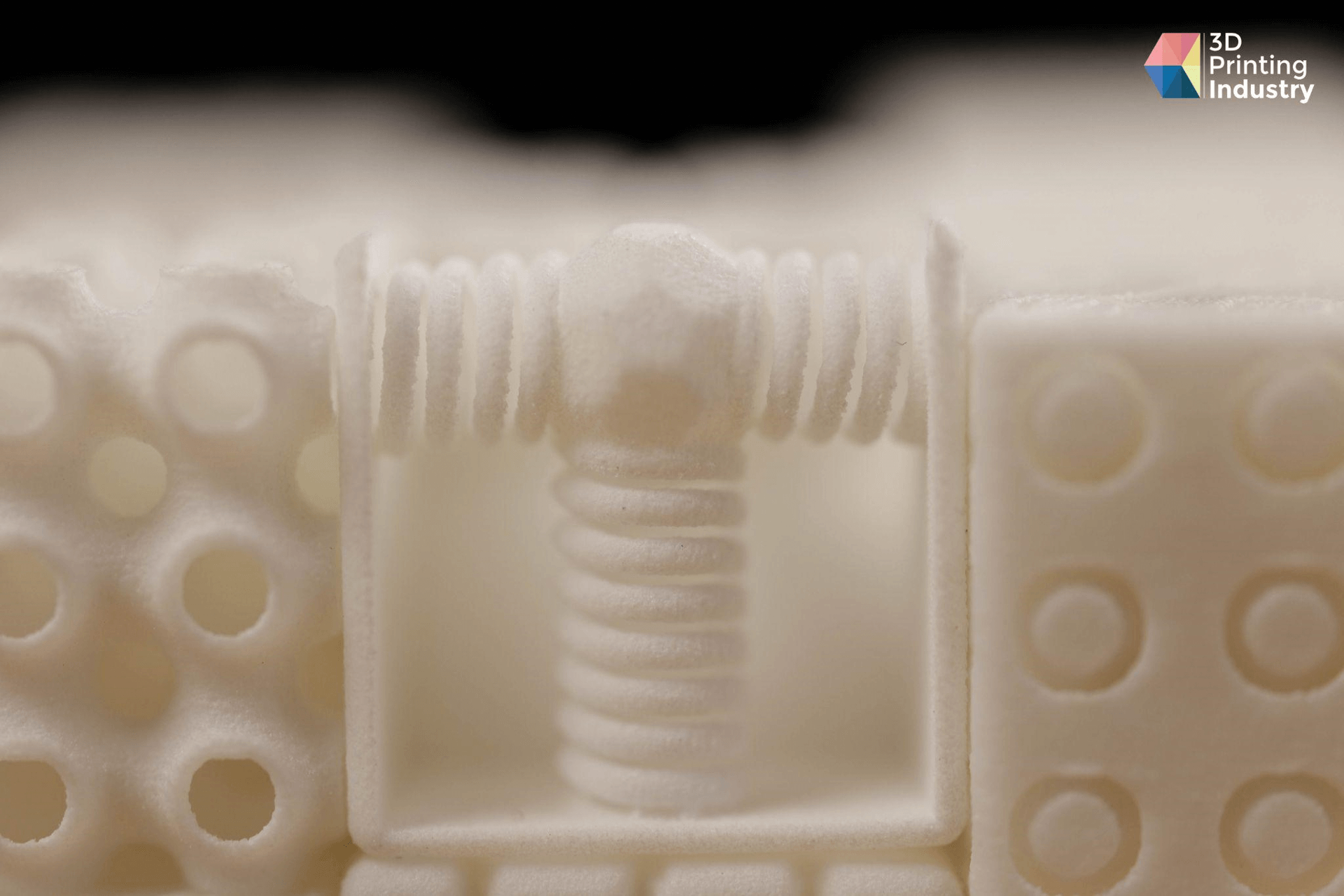

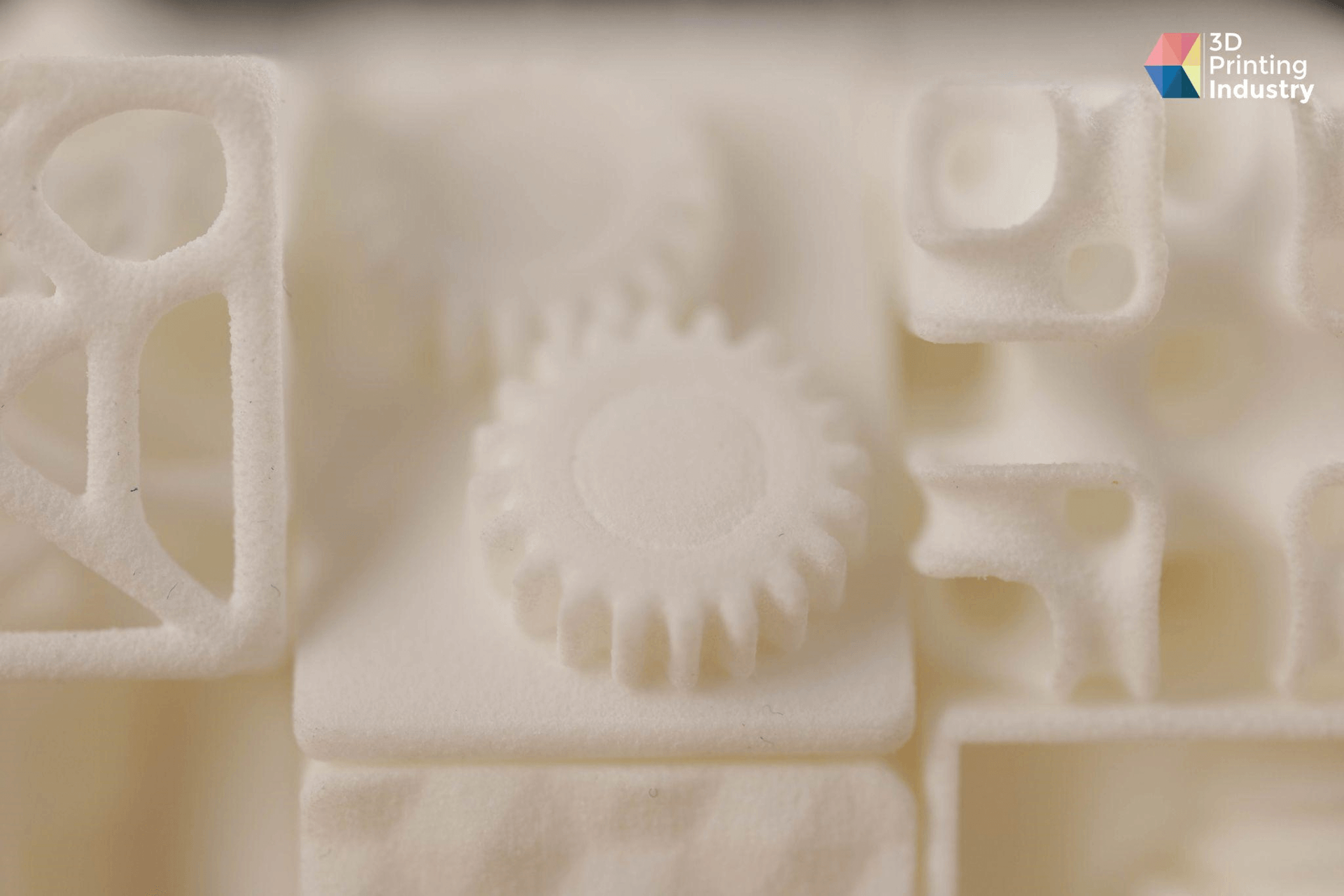

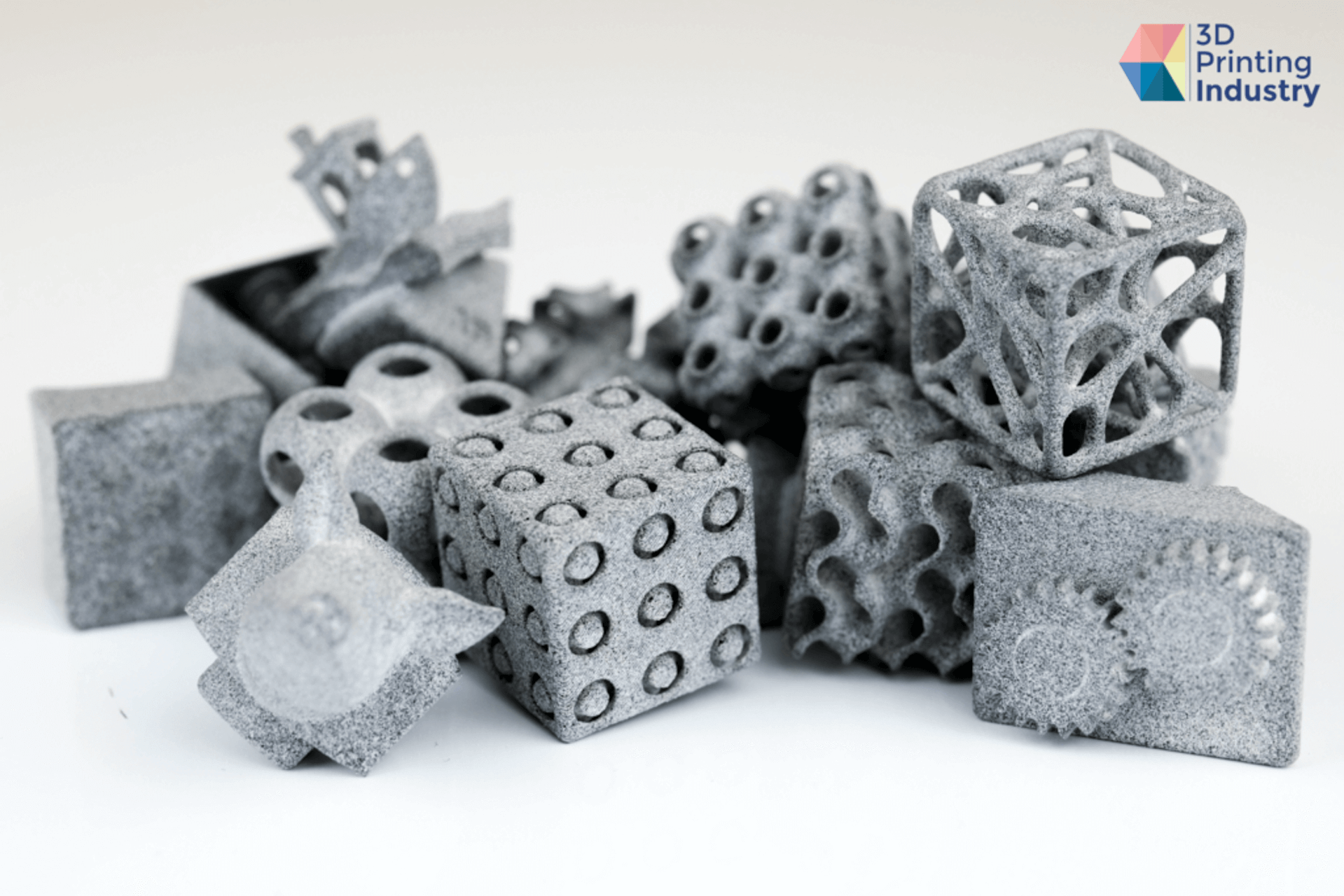

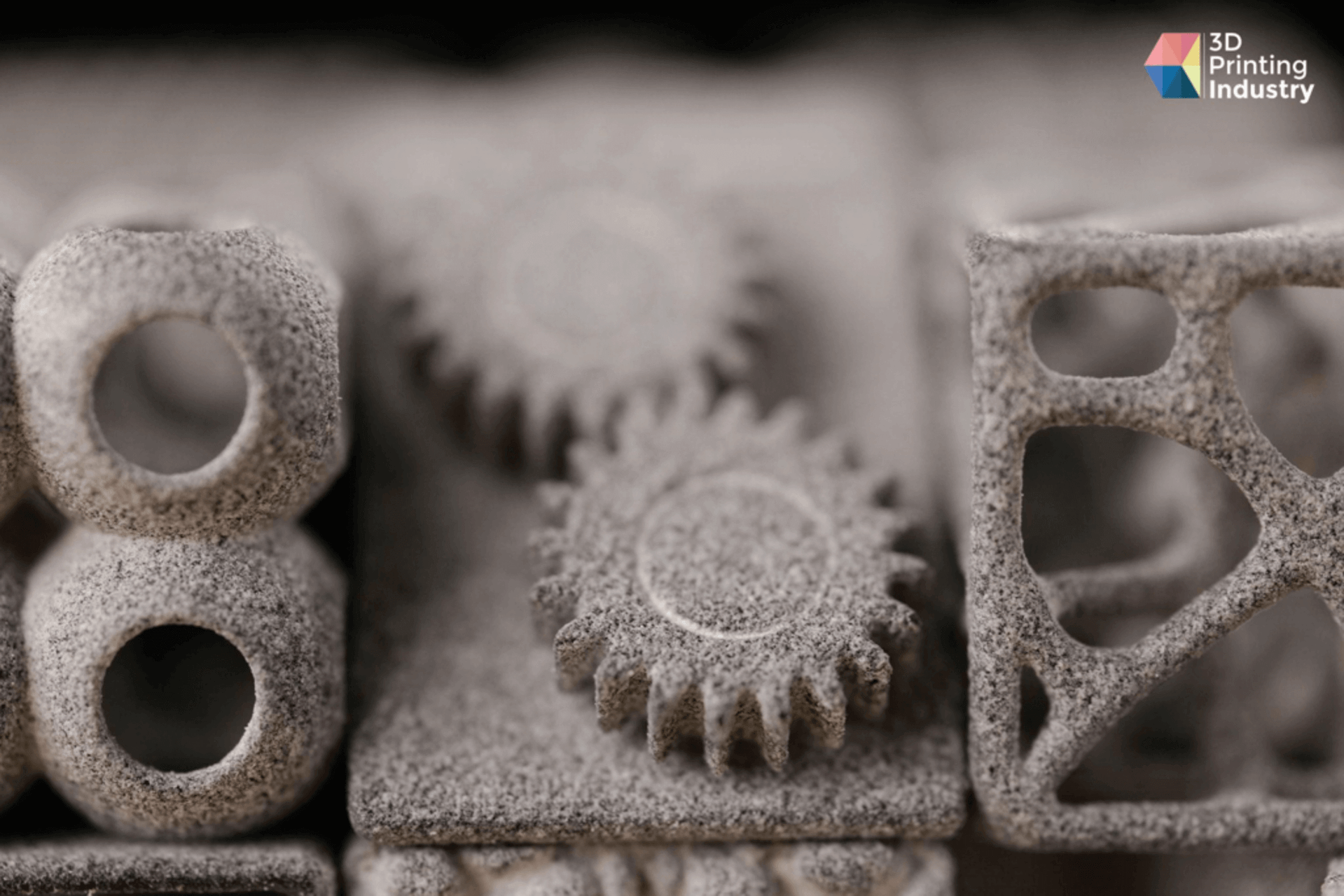

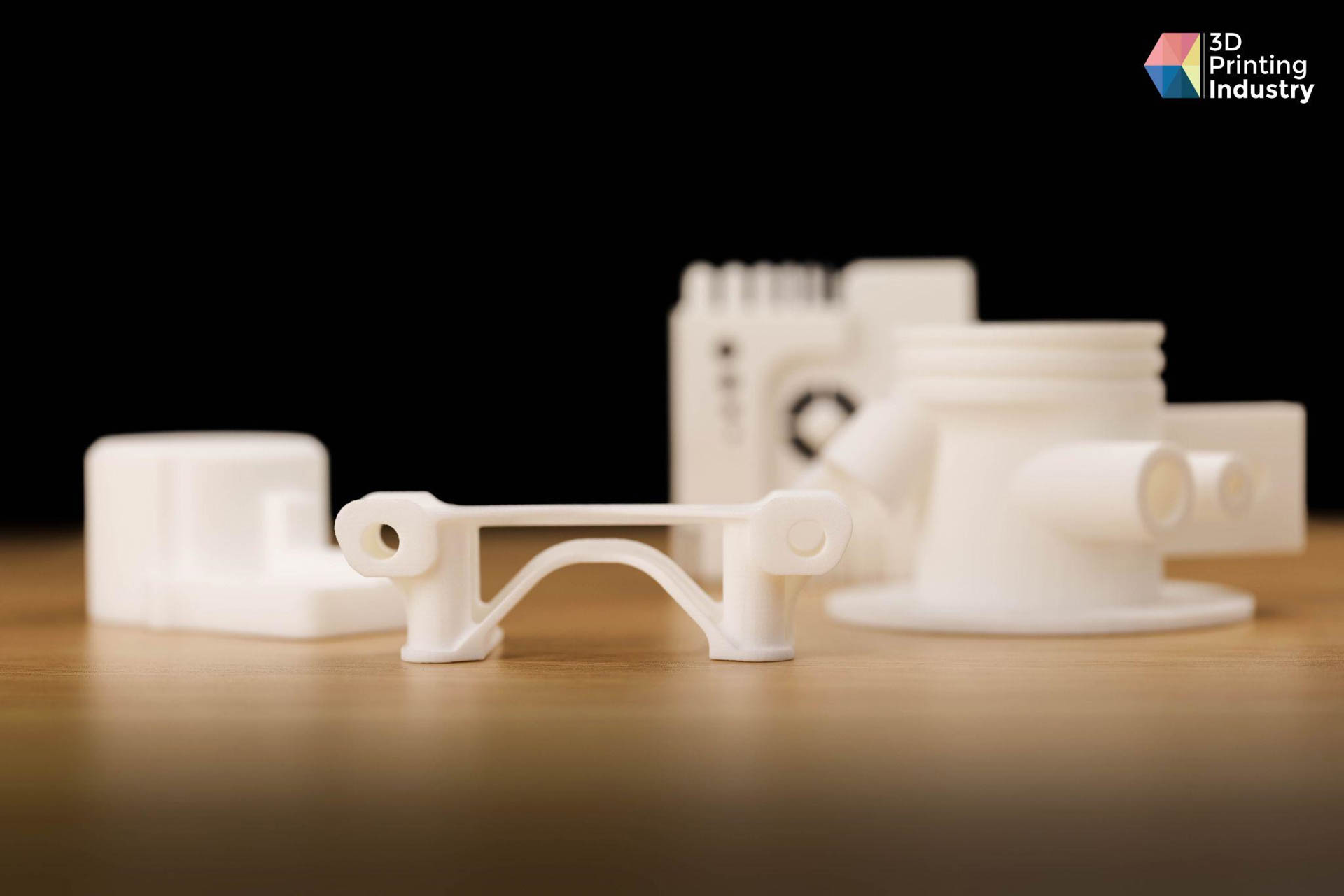

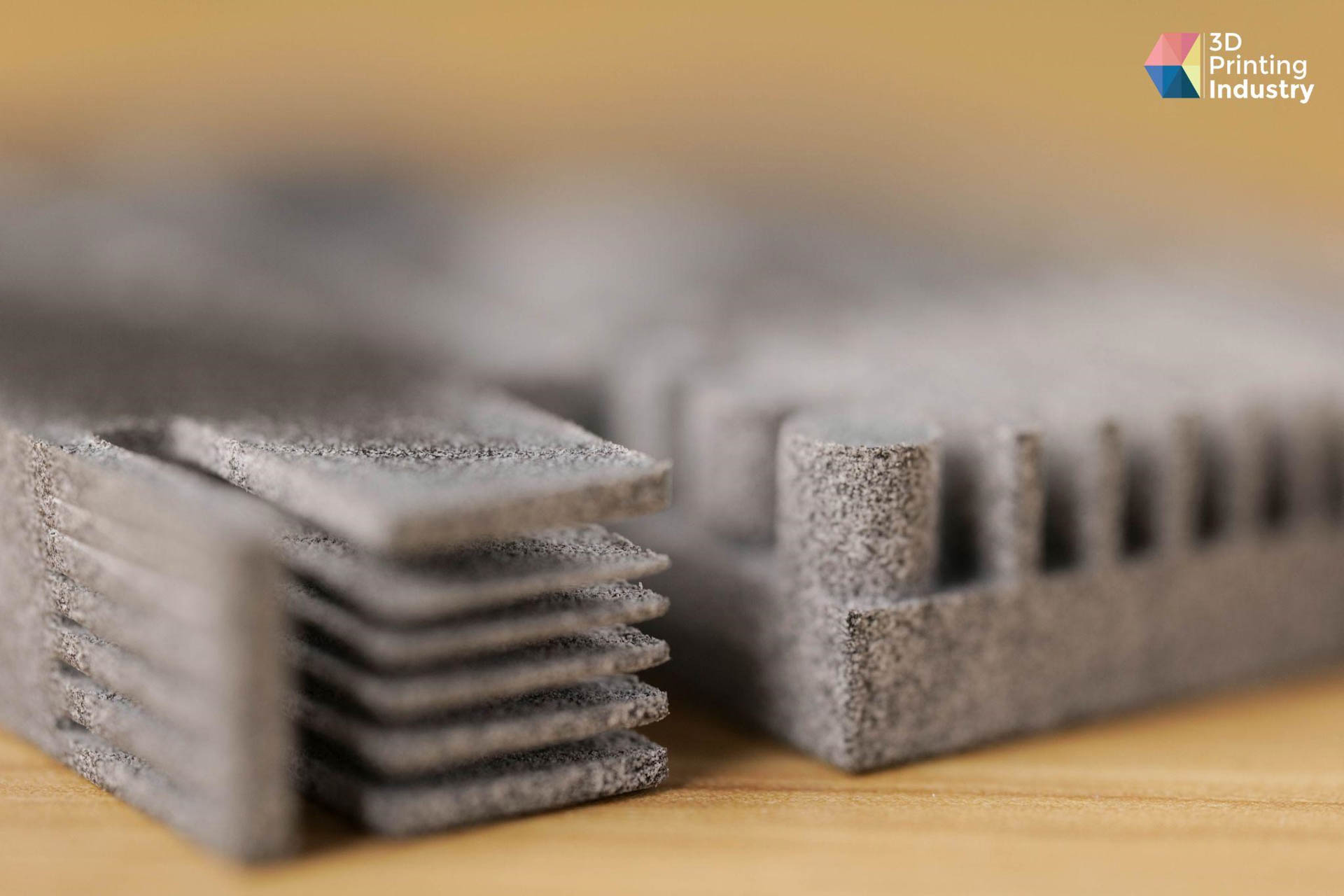

Um die Druckfähigkeiten der drei Verfahren weiter zu bewerten, wurden mehrere physische 3D-Druck-Benchmarking-Tests durchgeführt. Der erste dieser Tests war ein Satz von drei in PA12 gedruckten Torture Cubes, die zusammengebaut wurden. Das Design besteht aus mehreren kleineren Würfeln, die jeweils ein einzigartiges 3D-gedrucktes Merkmal wie eine Gittergeometrie oder ein bewegliches Zahnradsystem aufweisen.

Der Torture Cube ist ein dynamischer Drucktest mit einer Fülle von beweglichen Komponenten, was bedeutet, dass er eine hervorragende Möglichkeit bietet, die Unterschiede in der Oberflächenqualität zwischen den drei Technologien zu bestimmen. In diesem Fall wurde untersucht, wie einfach der Zusammenbau der einzelnen Würfel ist, wie flüssig die Bewegungen der Würfel insgesamt sind und wie hoch die Detailauflösung zwischen den drei Technologien war.

Als es an der Zeit war, den HSS-Würfel zusammenzubauen, ließen sich die ersten sechs Flächen ohne großen Kraftaufwand einrasten. Die Eckstücke, die eher geschoben als geklippt werden mussten, ließen sich aufgrund der Reibung etwas schwieriger einschieben, und einige von ihnen erforderten den Einsatz eines Schraubendrehers.

Was die 3D-gedruckten Funktionen betrifft, so funktionierte das Kugelgelenk des HSS-Würfels überhaupt nicht, das Scharnier funktionierte, war aber schwergängig, und die Feder funktionierte perfekt wie vorgesehen. Außerdem war die Reibung des Getriebesystems zu groß, um sich überhaupt zu bewegen, während sich der größere Würfel selbst drehte, wenn auch mit einigem Widerstand.

Bei näherer Betrachtung einiger der komplizierteren Würfelelemente konnte festgestellt werden, dass die HSS-Teile in Bezug auf Pulverrückstände am saubersten waren. Tatsächlich konnten kein loses Pulver in den Hohlräumen der Gittergeometrien gefunden werden, so dass keine zusätzliche Nachbearbeitung erforderlich war.

Bei näherer Betrachtung einiger der komplizierteren Würfelelemente stellten wir fest, dass die HSS-Teile in Bezug auf Pulverrückstände am saubersten waren. Tatsächlich konnten wir kein loses Pulver in den Hohlräumen der Gittergeometrien finden, so dass keine zusätzliche Nachbearbeitung erforderlich war.

Als Nächstes wurde der SLS-Würfel zusammengebaut. Dieses Mal gab es mehr Schwierigkeiten mit den sechs Einsteckflächen, da sich in den Verbindungsstellen überschüssiges Pulver befand. Dank der glatteren Oberflächentextur von SLS ließen sich die Einschub-Eckwürfel jedoch leichter und ohne größere Reibung zusammenbauen.

Wenn man sich die 3D-gedruckten Funktionen ansieht, funktioniert das Kugelgelenk nicht, das Scharnier funktioniert nicht, aber die Feder funktioniert einwandfrei. Das Getriebe konnte sich nicht bewegen, weil es einfach zu sehr mit der Oberfläche verklebt war, aber der größere Würfel war so leichtgängig wie nur möglich. Insgesamt beeindruckte die SLS-Baugruppe mit ihrer Leichtgängigkeit, da sie sich am einfachsten drehen ließ.

Da sich in den Gitterstrukturen geringe Mengen an Nylonpulverresten befanden, mussten bei der SLS-Fertigung einige kleinere Nachbearbeitungen vorgenommen werden. Dazu gehörten das Ausblasen der Hohlräume und das manuelle Ausschütteln der Würfelelemente vor der Montage.

Schließlich war der MJF-Würfel an der Reihe. Ähnlich wie beim HSS-Druck ließen sich die ersten sechs Flächen problemlos einklipsen, aber die relativ raue Oberflächentextur bedeutete, dass die einschiebbaren Eckstücke einiges an Ellbogenschmalz erforderten.

Interessanterweise boten die 3D-gedruckten Teile dieses Würfels die beste Funktionalität von allen dreien. Die MJF-Baugruppe war die einzige, die über ein funktionierendes Kugelgelenk verfügte, sie hatte die leichtgängigste Scharnierbewegung, und die Feder sprang wie erwartet zurück. Das Getriebe ließ sich jedoch nicht mehr bewegen, was auf die körnige Struktur und die ungewollte Verklebung der MJF-Oberflächen zurückzuführen war. Die Leichtigkeit der Drehung war ähnlich wie bei der HSS-Konstruktion.

Ähnlich wie bei den SLS-Würfeln wurden auch hier in den einzelnen Elementen kleine Mengen an Pulverresten gefunden. Auch hier musste vor dem Zusammenbau des MJF-Baus eine zusätzliche Entpulverung vorgenommen werden, insbesondere durch Ausblasen der Hohlräume und manuelles Ausschütteln der Würfel.

Am Ende konnten festgestellt werden, dass die HSS- und MJF-3D-gedruckten Würfel deutlich körniger waren als ihre SLS-Pendants, was zu raueren Oberflächentexturen führte. Bei den MJF-Würfeln waren darüber hinaus auch Schichtstufungen erkennbar. Die HSS- und SLS-Drucke wiesen insgesamt die beste Oberflächenqualität aus.

Beim vergleich identischer Würfelelemente zwischen den drei Technologien vergleichen, war erkennbar, dass HSS die beste Detailauflösung bietet, die feinsten Kanten, die schärfsten Ecken und die saubersten dünnen Wände liefert. Nach unten hin werden die SLS-Pendants etwas unschärfer und verlieren etwas an Schärfe und Klarheit. Schließlich sind die MJF-Varianten die visuell unschärfsten.

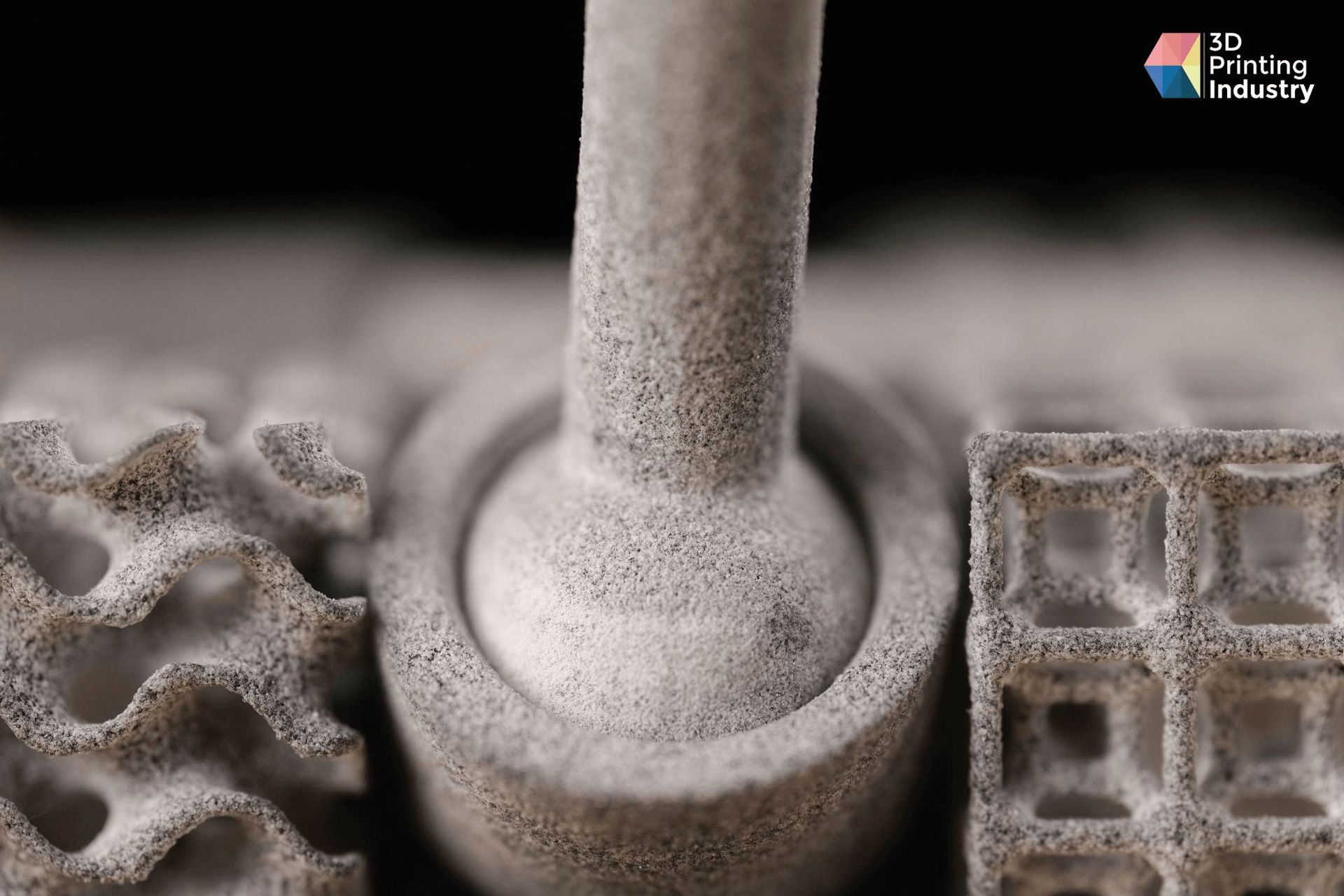

Vergleich der Technologien: industrielle Teile

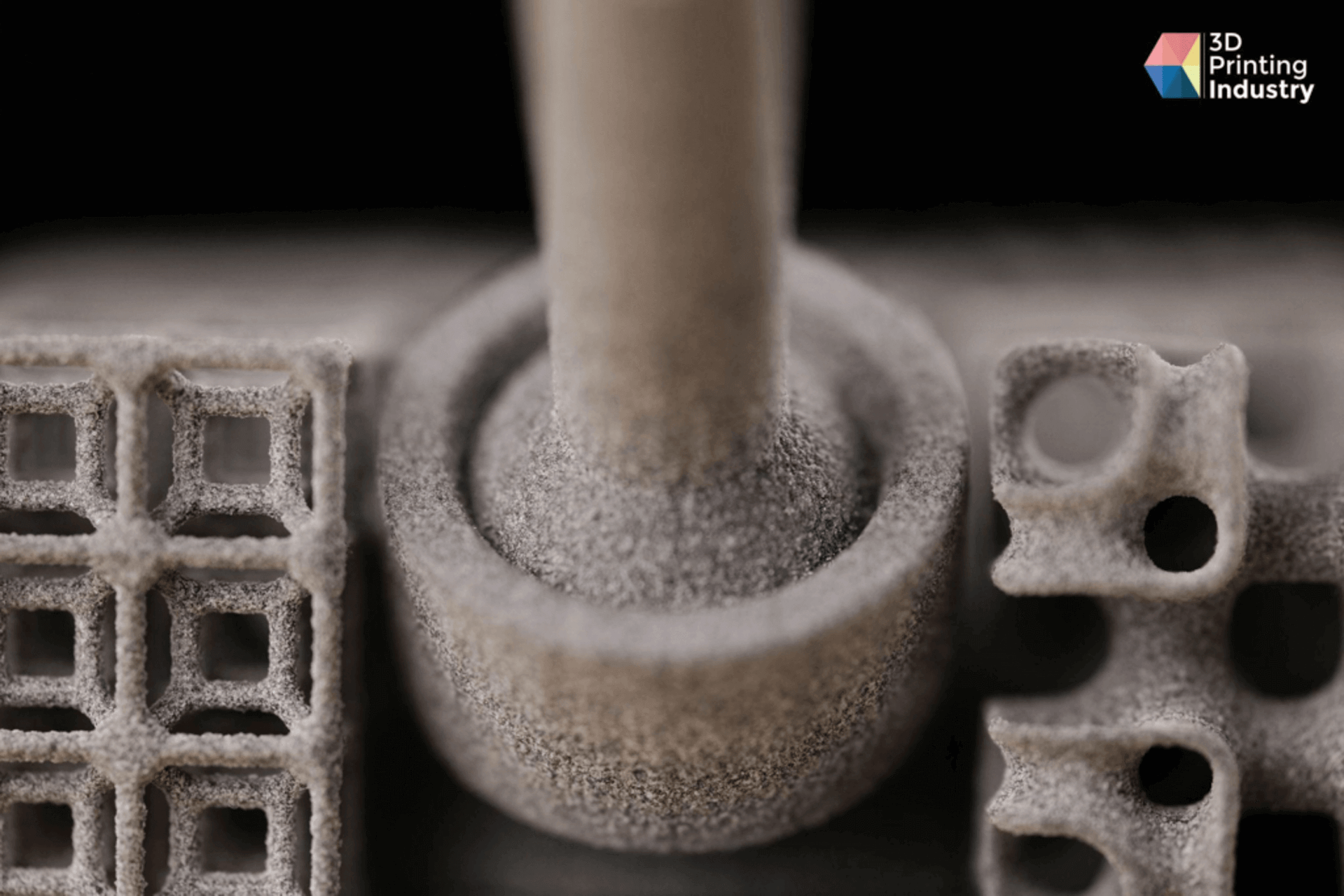

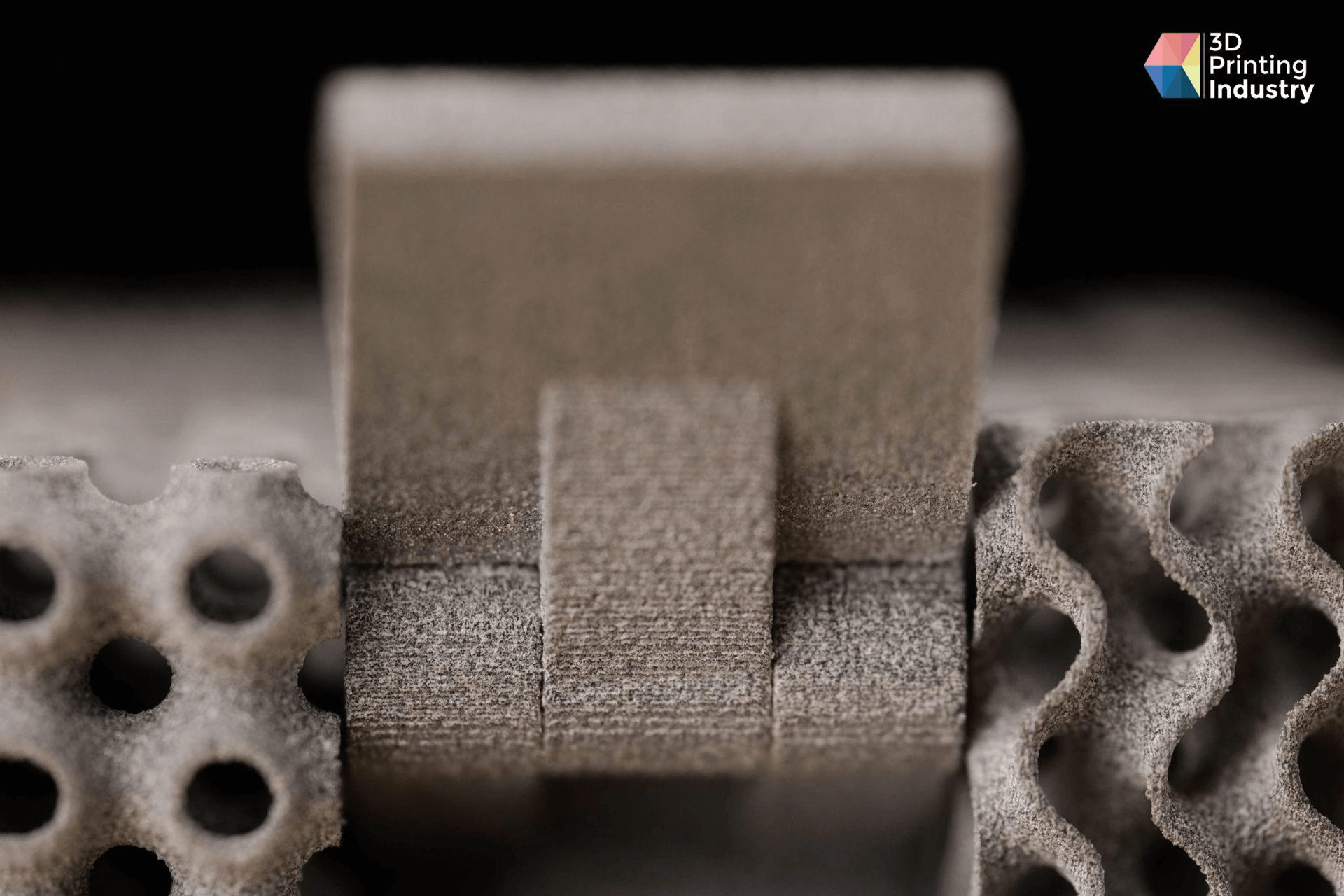

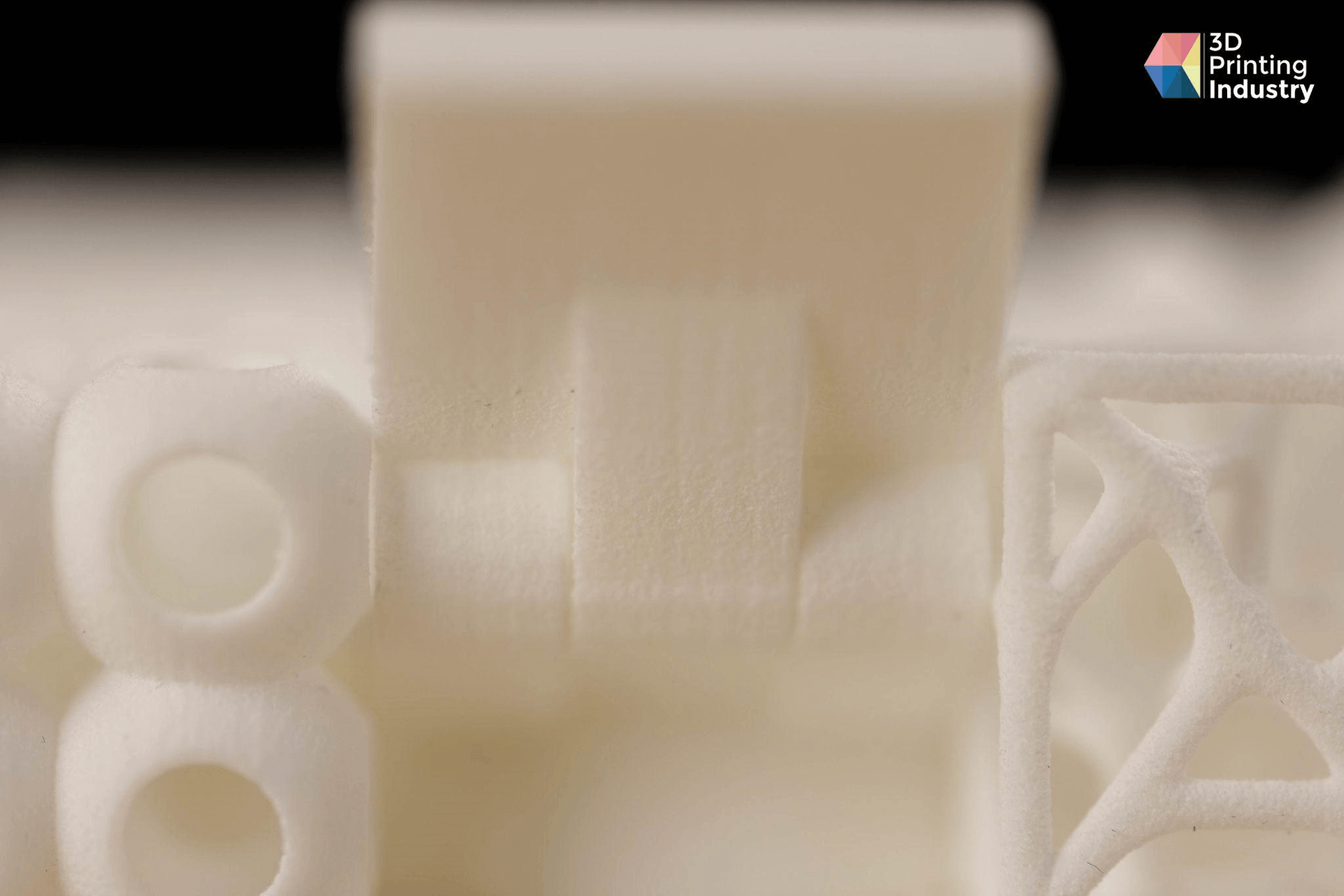

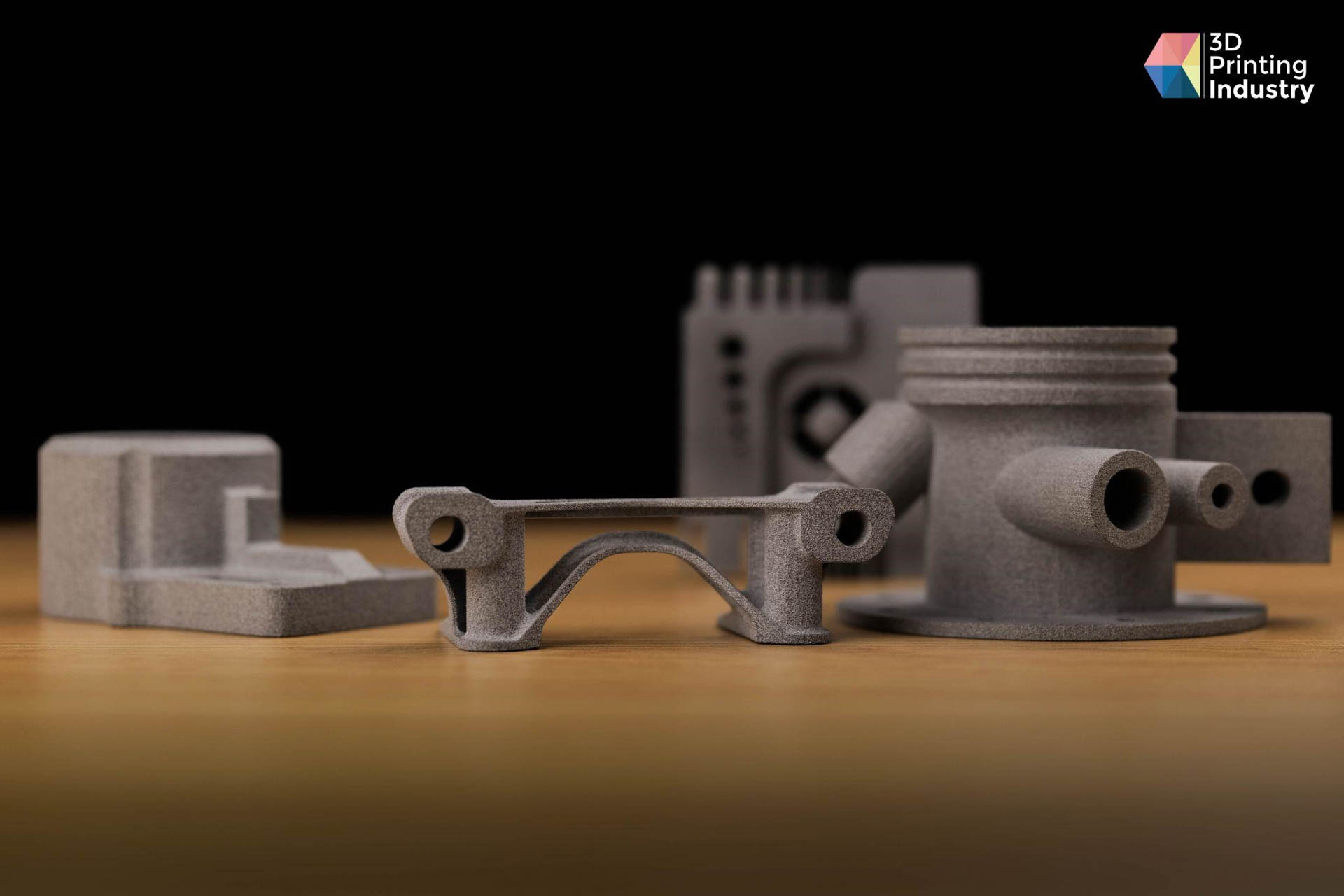

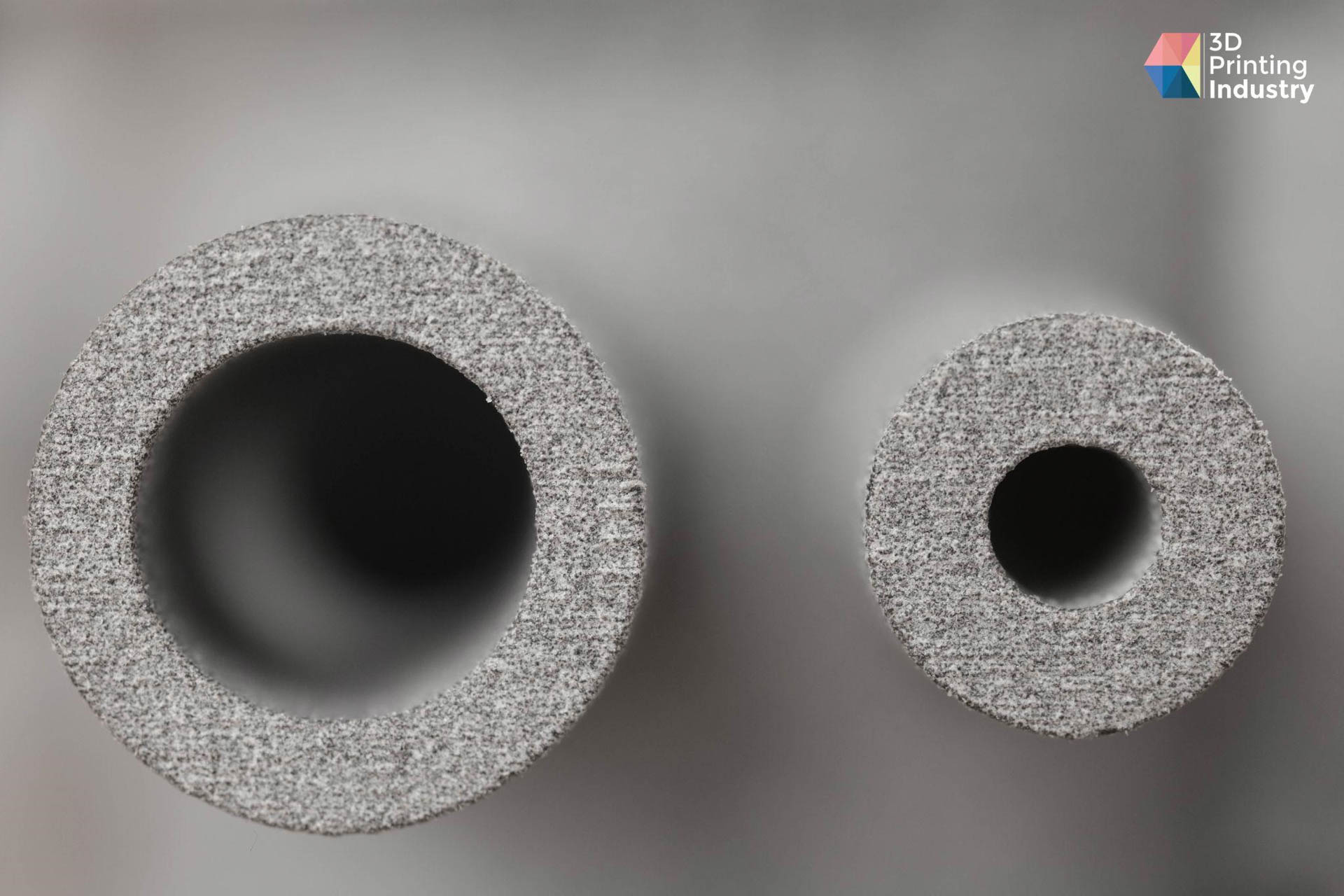

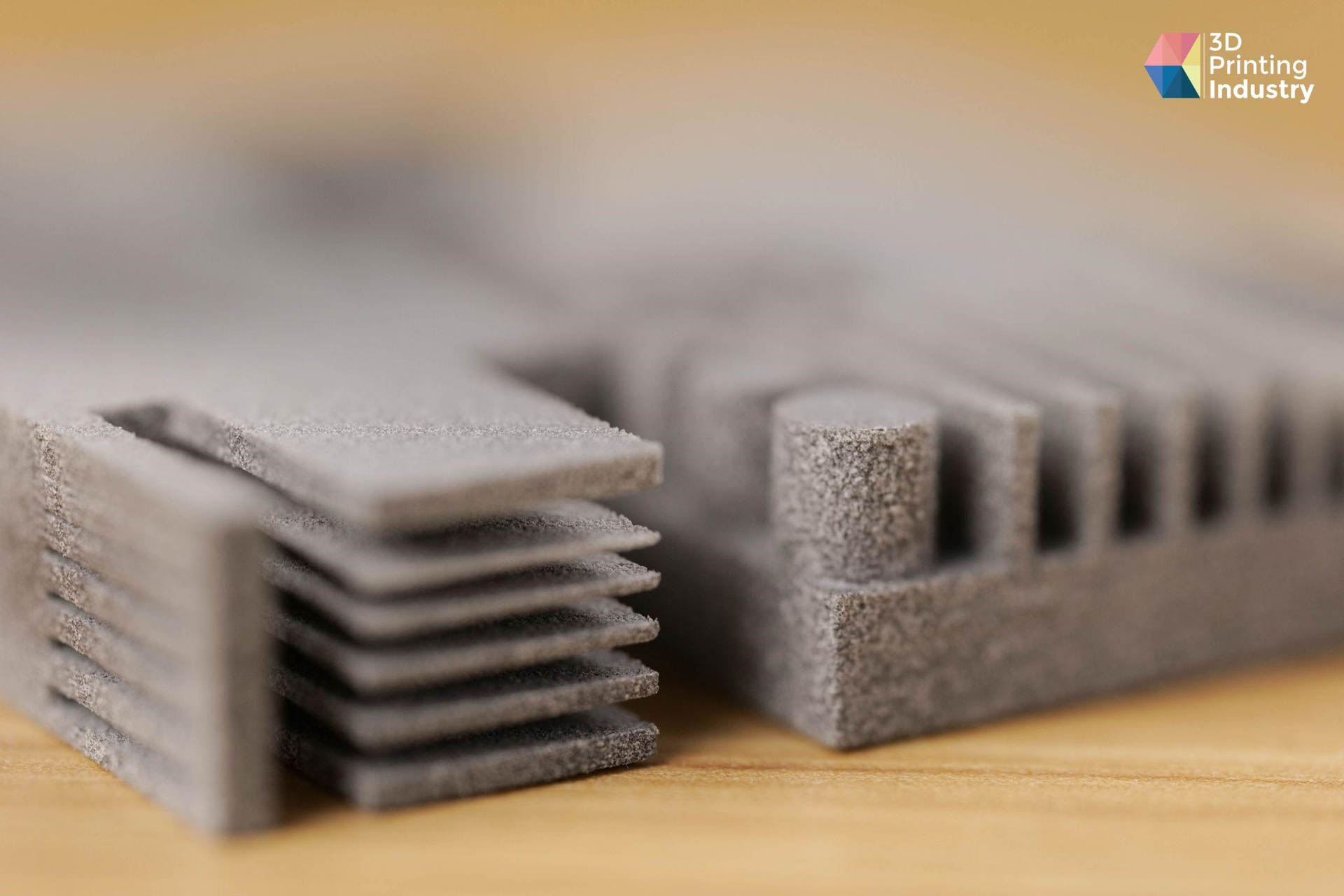

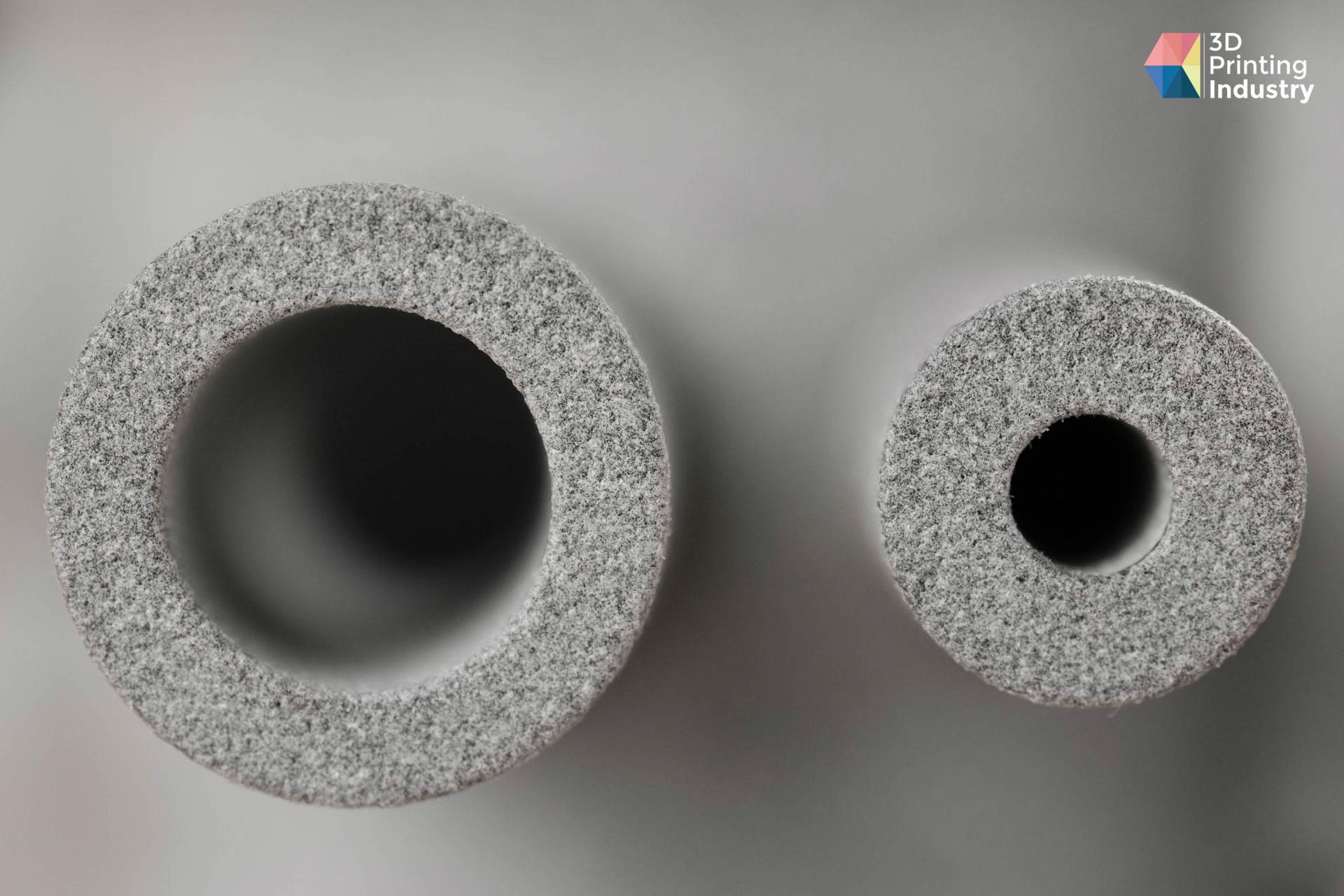

Zur Ergänzung der Prüfung stellten Dienstleister auch vier verschiedene industrielle Bauteildesigns, die in PA12 gedruckt wurden zur Verfügung. Jedes der Modelle wurde dreimal 3D-gedruckt: einmal per HSS, SLS und MJF. Bei den folgenden Teilen handelt es sich um ein Rohrelement, einen Aufhängungsprototyp, eine Halterung und ein allgemeines Benchmarking-Modell mit Lochreihen und Türmen. Ähnlich wie bei den Torture Cubes ermöglichen diese 3D-gedruckten Teile eine qualitative Bewertung der Leistung der drei Verfahren.

Ein Blick auf das Rohrelement, die Halterung und den Aufhängungsprototyp zeigt einmal mehr, dass das SLS-Verfahren in der Lage ist, die glattesten Oberflächen zu erzielen. Ebenso waren die MJF-Teile die einzigen, die mit bloßem Auge sichtbare Schichtlinien aufwiesen, und der HSS-3D-Druck von voxeljet lag irgendwo in der Mitte.

Anhand der 3D-gedruckten Benchmarking-Modelle war erkennbar, dass die HSS-Variante definitiv die feinsten geometrischen Rillen und die klarste Schrift aufwies – ein Beweis für die Genauigkeit des Verfahrens, was darauf hindeutet, dass die Korngröße wirklich wichtiger ist als die dpi, wenn es um die Detailauflösung geht. Das SLS-Teil war jedoch das einzige, bei dem alle Türme erfolgreich hergestellt werden konnten, während bei HSS und MJF der dünnste Spike fehlte.

Interessanterweise wurden die Löcher bei MJF und SLS als echte Kreise gedruckt (wie sie sein sollten), während das HSS-Verfahren eher ovale Löcher erzeugte. Allerdings lieferte das HSS-Verfahren auch wieder die feinsten Kanten und schärfsten Ecken, während SLS und MJF deutlich stumpfer waren.

Preisgestaltung und Anwendungen

Wie hoch sind die Kosten für Hersteller, die diese Polymer-3D-Drucktechnologien tatsächlich in ihrem Tagesgeschäft einsetzen? Um diese Frage zu beantworten, wurden Informatoinen von verschiedenen 3D-Druckdienstleistern eingeholt.

Um die Preise von HSS, MJF und SLS zu vergleichen, wurden Sofortangebote für vier verschiedene 3D-druckbare Teile angefordert. Das Material der Wahl war Nylon (PA12) und durchden Durchschnitt der Angebote wurde ein umfassendes Preisprofil für jedes Verfahren erstellt.

Interessanterweise erwies sich der HSS-3D-Druck mit einem durchschnittlichen Teilepreis von 15,82 € als der kostengünstigste. Es folgte MJF mit durchschnittlichen Teilekosten von 23,89 EUR (+51,0 %), während SLS mit durchschnittlichen Kosten von 27,50 EUR (+73,8 %) am wenigsten kosteneffizient war.

Aufgrund der Ähnlichkeit der Technologien sind HSS und MJF in Bezug auf die Anschaffungskosten ähnlich teuer, aber es gibt mehrere Faktoren, die HSS letztlich kostengünstiger machen. Zunächst einmal ermöglicht die Größe der voxeljet VX1000 HSS das Drucken größerer Chargen von Teilen, was die Kosten pro Teil in der Serienproduktion reduziert. Außerdem wird beim HSS nur eine einzige Absorberflüssigkeit verwendet, während beim MJF zwei Flüssigkeiten zum Einsatz kommen. Dieser Unterschied im Materialverbrauch wirkt sich weiter auf die Betriebskosten aus.

Was die Anwendungen betrifft, so bieten sowohl HSS als auch MJF einen praktischen Weg zur Herstellung von Funktionsprototypen und zu einer strapazierfähigen Endproduktion in Bereichen wie der Automobil- und Konsumgüterindustrie. Zu den Anwendungsfällen gehören Elektronikgehäuse, Steckverbinder, Halterungen, Abdeckungen, Kabelklemmen, Fertigungsführungen und Luftkanäle.

Andererseits ist SLS zwar teurer, eignet sich aber für Teile mit höherer Festigkeit und ist das einzige der drei Verfahren, das technische Hochleistungspolymere wie PEEK verarbeiten kann. Daher werden diejenigen, die hochfeste Endkomponenten benötigen, einen Aufpreis zahlen wollen, um sicherzustellen, dass sie die mechanischen Eigenschaften erhalten, die sie für ihre Aufgabe benötigen.

Das Urteil

Für welche der Polymer-3D-Drucktechnologien sollten Sie sich also entscheiden? Wie bei vielen Dingen im Leben lautet die Antwort: Es kommt darauf an.

Inkjet-Technologien wie HSS und MJF werden SLS nicht ausstechen, wenn es um die Festigkeit von Teilen geht, aber wenn Sie mit einem begrenzten Budget arbeiten und das betreffende Bauteil keinen extremen Belastungen ausgesetzt ist, könnte HSS genau das Richtige für Sie sein.

Interessanterweise deuten diese Tests auch darauf hin, dass sich HSS für Teile mit hoher Steifigkeit eignet, während MJF eine größere Dehnbarkeit und Elastizität bietet, selbst bei Verwendung identischer Materialien. HSS eignet sich daher am besten, wenn die Durchbiegung eines Teils minimiert werden muss, während MJF in Situationen eingesetzt werden sollte, in denen Biegung und Flexibilität erforderlich sind.

Wenn es um die Maßgenauigkeit geht, übertrumpft der laserbasierte SLS-3D-Druck beide tintenstrahlbasierten Verfahren, aber die größte Wiederholbarkeit weist das HSS-Verfahren auf. Auch hier kommt es auf den Anwendungsfall an, aber für viele Serienanwendungen ist die Wiederholbarkeit entscheidend, um die Zuverlässigkeit des Produkts zu gewährleisten und bestimmte Qualitätsziele zu erreichen.

Letztendlich ist eine umfassende Bewertung der Kosten, der Vorlaufzeiten, der Materialauswahl und der Anforderungen an die mechanischen Eigenschaften für bestimmte Teile und Anwendungen ratsam, bevor man sich für eine bestimmte 3D-Drucktechnologie entscheidet.

Weitere Case Studies

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

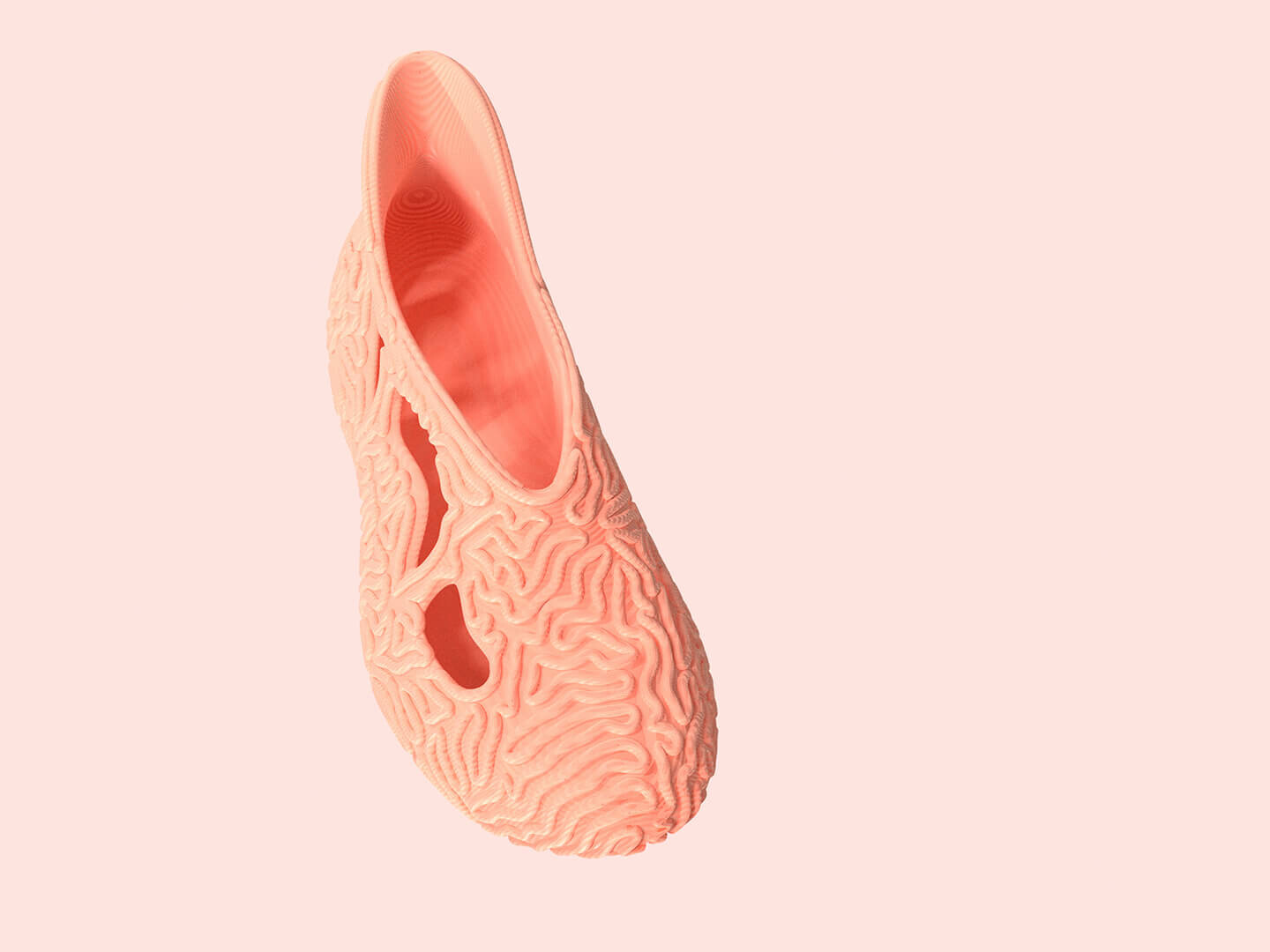

Mit 3D-Druck zum perfekten Sneaker

Wie sich mittels Polymer High Speed Sintering (HSS) der perfekte 3D gedruckte Schuh entwickeln lässt.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

Mit 3D-Druck zum perfekten Sneaker

Wie sich mittels Polymer High Speed Sintering (HSS) der perfekte 3D gedruckte Schuh entwickeln lässt.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

URWAHN – 3D-Druck im Fahrradbau

Bei der Produktion seiner E-Bikes setzt URWAHN auf Reshoring und Lean Management und erreicht diese Ziele durch additive Fertigung. Erfahren Sie, welche Rolle die Voxeljet-Technologie dabei spielt.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

Industrielle 3D-Drucker

Unser Portfolio an industriellen 3D-Druckern reicht von kompakten Systemen für die Forschung bis hin zur additiven Massenproduktion.