- Home

- Case Studies

- Konsumgüter

- URWAHN – 3D-Druck im Fahrradbau

Passt partout zu diesem Rahmen – 3D-Druck im Fahrradbau

Was haben ein Fuchs, ein Wiesel und ein Falke gemeinsam? Sie alle werden zum Teil mit 3D-Druck hergestellt. Zumindest bei URWAHN, einer Manufaktur aus Magdeburg, deren E-Bike-Modelle Namen wie Stadtfuchs, Waldwiesel und Straßenfalke tragen.

Zur Herstellung der E-Bikes hat sich URWAHN dem Reshoring und dem Lean Management verschrieben und setzt diese Ziele dank der additiven Fertigung erfolgreich um – eine echte Pionierleistung in der Fahrradbranche. On-Demand und Right-On-Time at it’s best und alles mit höchster Präzision und Qualität. Wie funktioniert das?

Einzigartiges Design aus dem 20., mit einem Touch 21. Jhdt.

„Design, Funktion, Nachhaltigkeit und Technologie. Das waren die vier Säulen, auf denen wir URWAHN aufbauen wollten.“ erklärt Sebastian Meinecke, Co-CEO und -Gründer von URWAHN, „der 3D-Druck war die eine Technologie, mit der sich ein Dach auf alle Säulen bauen ließ. Und so begann der Entstehungsprozess“.

Meinecke studierte Sportingenieurswissenschaften an der Universität Magdeburg. Die Leidenschaft zur Zweiradmobilität entwickelte sich während seines Studiums und insbesondere durch seine praxisorientierte Bachelorarbeit. In dieser Zeit machte er auch schon erste Erfahrungen mit dem 3D-Druck im FabLab der Otto-von-Guericke Universität Magdeburg. Dem Studium folgte die Gründung der ersten eigenen Manufaktur. In One-Man-Show-Manier baute und restaurierte er Fahrräder von Grund auf, im puristischen Stil handgefertigt mit klaren Formen und Geometrien.2015 startete die Vorgründungsphase für URWAHN, dessen Gründung 2017 folgte. Zu dieser Zeit stieß auch Ramon Thomas als Co-Gründer dazu. Im Fokus stand und steht auch immer noch: Der Mensch. Humanzentriert in puncto Nutzerorientierung vereinen die E-Bikes aus Magdeburgpuristische Stilelemente mit leistungsstarker Funktionalität und Performance entlang einer klaren und nachhaltigen Produktionsstrategie. Als Inspiration für den heute schon ikonischen Rahmen der E-Bikes diente ein Konzept, dessen Wurzeln sich in den 1980/90er Jahren gebildet aber nicht durchgesetzt hatten.

„Die damalige Idee war, auf Sattelrohr und Sitzstreben zu verzichten und die Kraftübertragung über ein Gelenk nahe des Steuerrohrs zu optimieren. Das sollte Fahrkomfort ohne Leistungseinbußen versprechen. Aber das Gegenteil war tatsächlich der Fall. Im Grunde wurde die eingetragene Energie einfach wieder abgegeben statt in Antriebskraft übertragen.“ erklärt Meinecke, „die damalige Idee war vielversprechend, benötigte aber den richtigen Feinschliff. Wir haben daran angeknüpft und unsere eigene, topologieoptimierte Version entwickelt. So ist unser URWAHN Softride Rahmen entstanden“

Additive Material- und Herstellungsoptionen

Besonders markant am URWAHN Softride Rahmen ist, dass die Sattelstütze einen fließenden Übergang in die Hinterbaustreben bildet. Ein klassisches Sattelrohr, das vom Sattel bis zum Tretlager führt, gibt es nicht. So entsteht eine elastische Aufhängung des Hinterrades, die wiederum zu einem elastischen Fahrwerk zu Gunsten des Fahrkomforts führt.

Als das Design fixiert war, war auch klar, dass es sich aufgrund seiner Komplexität und Dünnwandigkeit ausschließlich über den 3D-Druck herstellen lässt. Die perfekte Technologie für das auf Lean Management ausgelegte Geschäftsmodell von URWAHN. Unter diesen Bedingungen folgte die Werkstoffauswahl. Ein hochwertiges, funktionsoptimiertes und für die Breitenanwendung entwickeltes E-Bike, legt Faserverbundstoffe erstmal nahe. Ein sehr leichter und widerstandsfähiger Werkstoff, der aber sehr teuer und wenig recyclingfähig ist und daher nicht in Frage kam. Verarbeitbar sind Faserverbundwerkstoffe über Fused-Filament-Fabrication (FFF) 3D-Drucker.

Als nächster Kandidat wurde Aluminium diskutiert. Ein dankbarer Werkstoff, der sich leicht in Form geben lässt – zum Beispiel über das Laser Powder Bed Fusion (LPBF) oder Binder Jetting 3D-Druck. Doch die Elastizität des Werkstoffes ist zu gering. Die Bruchdehnung von Aluminium erfüllte weder die Sicherheitskriterien noch die Anforderungen an eine dauerhafte Elastizität im Sinne des Fahrkomforts.

Die Lösung fand sich wieder in der Historie des Fahrradbaus. Ein Werkstoff, der durch komfortable Eigenschaften ohne Einbußen in der Steifigkeit auftrumpft: Stahl. Mittels metallurgischen LPBF-Verfahrens lässt sich Stahl auch sehr gut additiv verarbeiten.

Doch damals war der 3D-Druck-Markt noch nicht bereit für Radanwendungen und LPBF, als eine der damals bekanntesten additiven Fertigungstechnologien, äußerst teuer. Per Zufall fand sich eine Alternative: So versuchte sich URWAHN erstmal an 3D-Druck gestütztem Feinguss. Die für den Feinguss benötigten Kerne für die einzelnen Rahmenbauteile wurden auf voxeljet Maschinen in PMMA gedruckt und in Inconel über den Feingussprozess abgegossen. Letztendlich entschied sich URWAHN aber doch für die Fertigung via metallurgischem LPBF, da sich in einer Ausschreibung ein Partner fand, der quasi vor der Haustür saß, was dem Wunsch nach kurzen Lieferwegen zugutekam. Darüber hinaus lassen sich über diesen Produktionsweg die Werkstoffe zu 100 % in den Kreislauf zurückführen.

Lean Management made by 3D printing

Heute besteht ein URWAHN Rahmen aus sieben einzelnen 3D-gedruckten Bauteilen. Die Verbindungsrohre sind ebenfalls Eigenentwicklungen und werden gemeinsam mit den Produktionspartnern hergestellt, fachmännisch miteinander verschweißt, nachbearbeitet, veredelt und lackiert. In feinsäuberlicher Handarbeit entstehen so die Füchse, Wiesel und Falken. Die Gesamtheit der Bauteile für ihre Fahrräder bezieht URWAHN aus Deutschland.

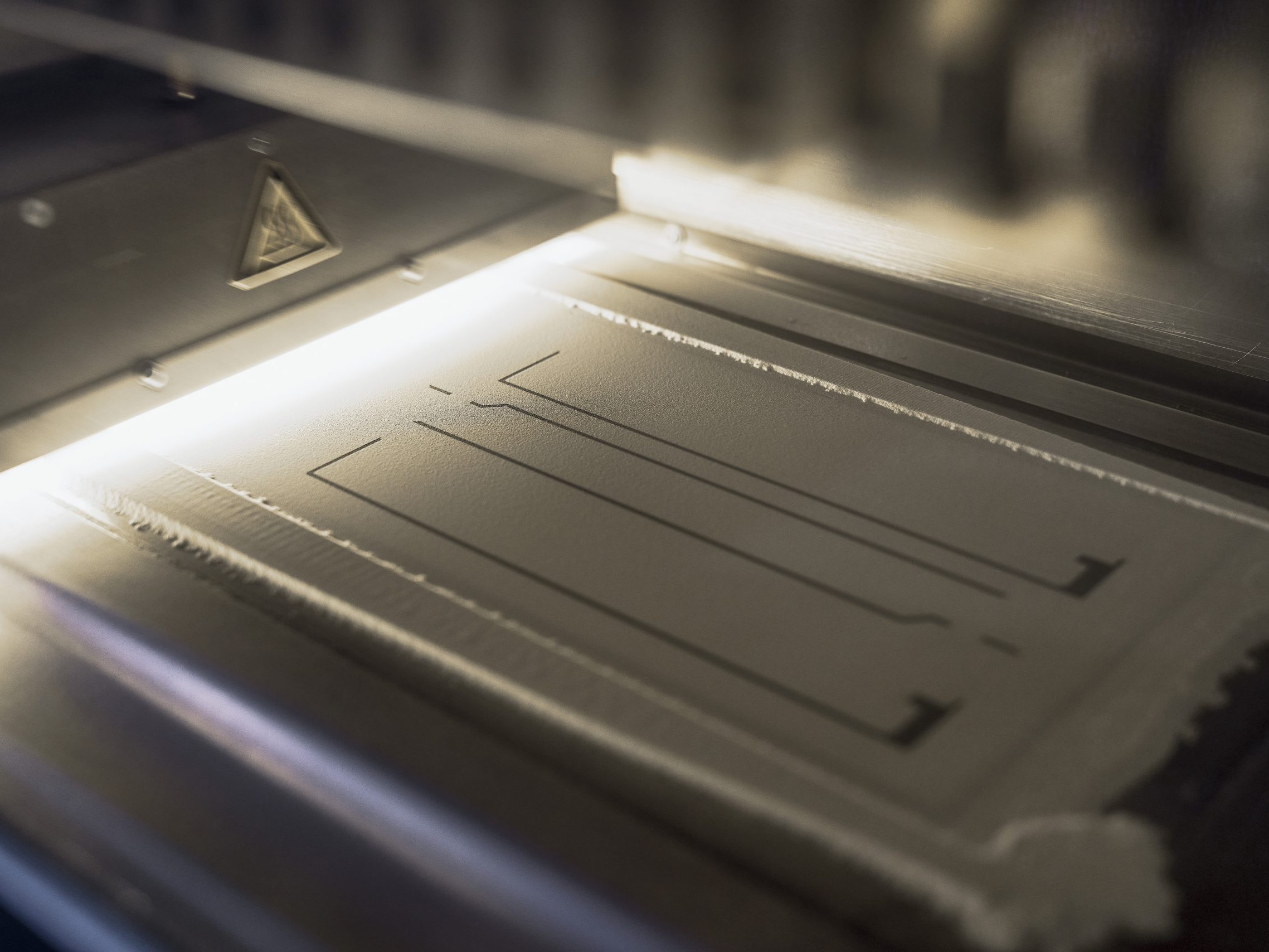

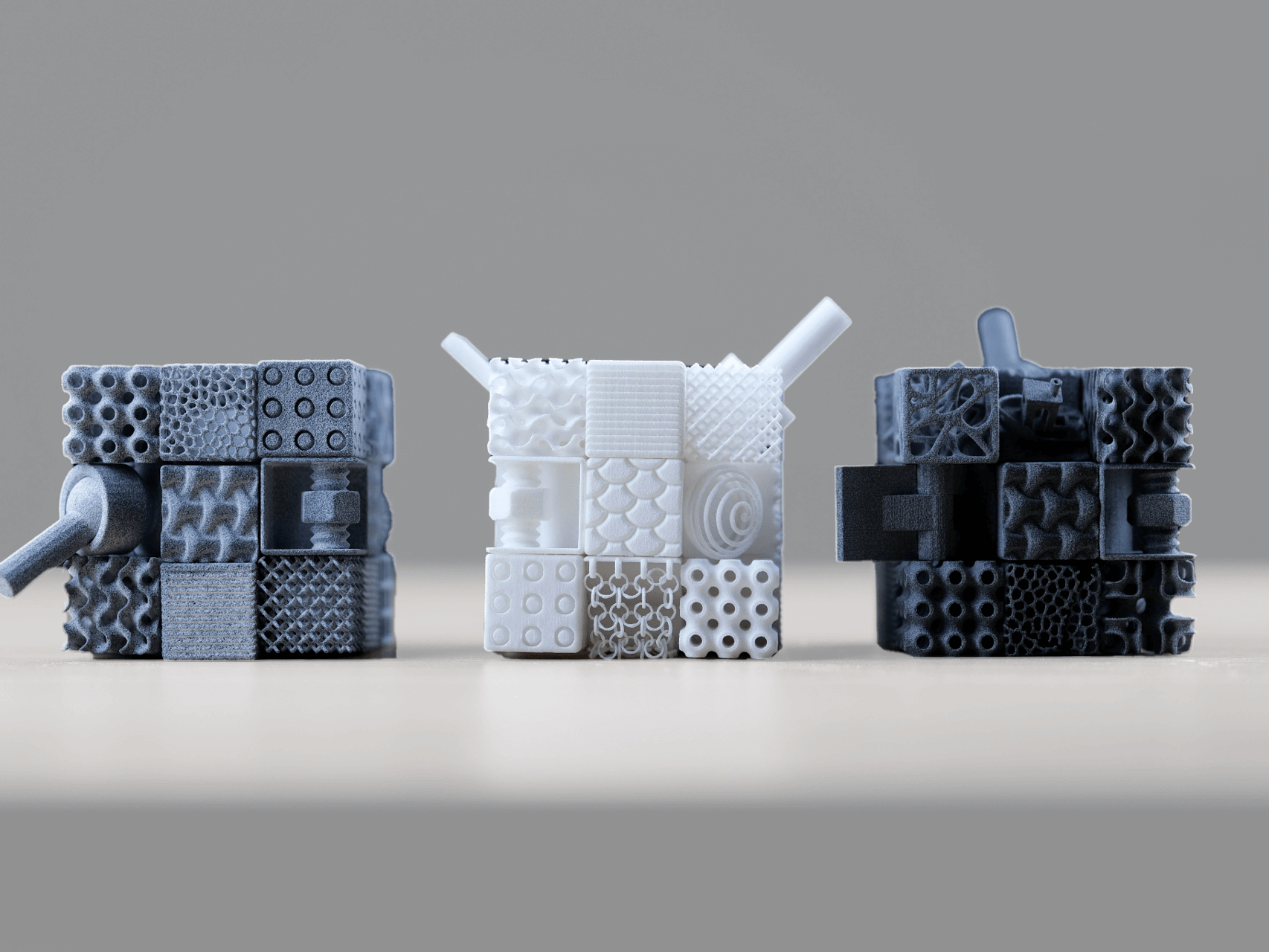

Hier kommt nun auch die Kunststoff 3D-Druck Technologie HSS von voxeljet ins Spiel. Für Kleinstteile wie Tretlagerabdeckungen, Schaltkulissen, Schalthebel etc. setzen die Magdeburger die Polymer-Sinter Technologie ein und haben bald über 1000 Teile, teilweise mit Wandstärken von grade mal 1,25 mm, verbaut. Tendenz steigend. Der Lean Management Ansatz von URWAHN lässt sich perfekt mit dem On Demand Printing Service von voxeljet verheiraten. So können die Bauteile bedarfsgerecht bestellt werden, um die Produktion flüssig und die Lagerhaltungskosten gering zu halten.

Meinecke und Thomas wollten von Anfang an die Lieferwege und -zeiten möglichst kurzhalten und die Produktion durch Reshoring, also dem Bezug von Bauteilen aus europäischen Industrieländern, so flexibel wie möglich gestalten. Zwar werden einige kritische Bauteile auf Lager gehalten, aber der eigentliche Zukauf von Teilen und die Produktion beginnt erst, wenn ein E-Bike bestellt ist. Getreu dem Motto on-Demand und right on time gibt URWAHN Produktionen in Auftrag und kann so, unter anderem dank des 3D-Drucks, Lieferzeiten von 30 Tagen ab Bestellungseingang anbieten.

Klar, wir könnten die Bauteile auch über den Spritzguss abbilden und würden damit vermutlich sogar Kosten einsparen, aber wenn wir dann eine Designänderung umsetzen wollen, werden wir vom Werkzeugbau stark gebeutelt. Das Gleiche beim Thema Customization. Wenn wir individualisiere Bauteile brauchen, ist der 3D-Druck ideal. Dem ist es nämlich egal, wie viele verschiedene Designs er in einem Job druckt. Dem Werkzeug und der Spritzgussmaschine nicht.

Sebastian Meinecke, Co-CEO und -GründerURWAHN

Produktion mittels 3D-Druck

Anderen 3D-Druck Technologien gegenüber bietet das HSS von voxeljet zudem noch einen entscheidenden Vorteil: Skaleneffekte. Durch den Einsatz von industriellen Druckköpfen – die in der Theorie beliebig groß gebaut werden können – lässt sich die Technologie auch ins Großformat skalieren. Die VX1000 HSS bspw. gehört zu den größten Kunststoff 3D-Druckern am Markt und je größer der Output, desto geringer fallen die Kosten pro Stück aus. Vor allem dann ein wesentlicher Wettbewerbsvorteil, wenn man die Produktion von Hightech E-Bikes nachhaltig zum Wachstum angeregt werden soll.

Weiteres AM-Potential in der Fahrradbranche?

Fakt ist aber auch: Neben den Personalkosten nimmt der 3D-Druck bei URWAHN die höchste Kostenposition ein. Schuld daran sind insbesondere die Materialpreise und Nachbearbeitungskosten.

„Wenn ich ganz ehrlich sein darf: Vor 4-5 Jahren haben uns die Marketingabteilungen der Hersteller etwas versprochen, was sich bis heute nicht bewahrheitet hat. Wenn man skalieren will, also höhere Stückzahlen produzieren möchte, ist der 3D-Druck kostentechnisch gegenüber konventionellen Fertigungsmethoden nicht wettbewerbsfähig. Ein Wechsel kommt für uns dennoch nicht infrage. Designfreiheit, On-Demand-Produktion und Funktionsoptimierung können uns ‚die konventionellen nämlich nicht bieten. Hier wollen wir wollen weiter Innovator und Pionier bleiben.“ so Meinecke. Auch aus diesem Grund sind für URWAHN skalierbare Technologien wie das Binder Jetting oder das High Speed Sintering interessant.

Auch das Thema Werkstoffe lässt die Innovationsmühlen mahlen. Besonders der 3D-Druck von TPU in Verbindung mit Individualisierung wird hoch gehandelt. Einen Website-Konfigurator hat URWAHN bereits heute, doch könnte dieser noch weiter ausgebaut werden. Neben einem standardisiert ergonomischen Modell könnte die URWAHN Kundschaft zukünftig auch ein hoch-individualisiertes auswählen. Die wichtigsten Problemstellen sind hier die Schnittstellen Po zu Sattel und Hand zu Griff. Mittels Scann Technologie ließen sich die Sitzknochen und Handflächen scannen und mittels API-Schnittstelle direkt an den Komponenten fertiger, zum Beispiel voxeljet, übermitteln. Die entsprechend angepassten und perfekt für jede Art von individuellem Komfort- oder Leistungsanspruch angepassten Bauteile werden dann im gewünschten Material ausgedruckt und zur in die URWAHN geliefert. On-Demand und right on time.

Fazit

Neben Privatkunden gehören mittlerweile auch schon Welt- und Daxkonzerne zum Kundenkreis von URWAHN. Im Vergleich zu anderen großen Fahrradbauern, ist URWAHN in Sachen Innovation, Flexibilität und Weitblick weit voraus. Durch die additive Fertigung schafft es die Manufaktur rund um Meinecke und Thomas nicht nur das Fahrrad neu zu erfinden, sondern vor allem auch die Art und Weise wie es hergestellt wird. Globale Herausforderungen haben gezeigt, wie fragil Lieferketten und Abhängigkeiten sein können und wie wichtig es ist, nachhaltige Lösungen und Produktionswege zu entwickeln. Lean Management, wie es URWAHN umsetzt, beweist, dass es bereits heute die richtigen Lösungen gibt. Man muss sie einsetzen. Dabei spielen nicht nur neue Technologien eine Rolle, viel entscheidender ist die Selbstverpflichtung und der Mut diese Technologien einzusetzen und sie in ein klares, werte getriebenes Geschäftsmodell zu übersetzen. Die mittlerweile 20-köpfige URWAHN-Mannschaft macht es vor. Sie machen aus Buzzwords wie Digital Warehousing, Topologioptimierung und Reshoring ein Geschäft und bringen kreative Ideen, effizientes Design und disruptive Technologien damit sprichwörtlich auf die Straße.

Weitere Case Studies

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

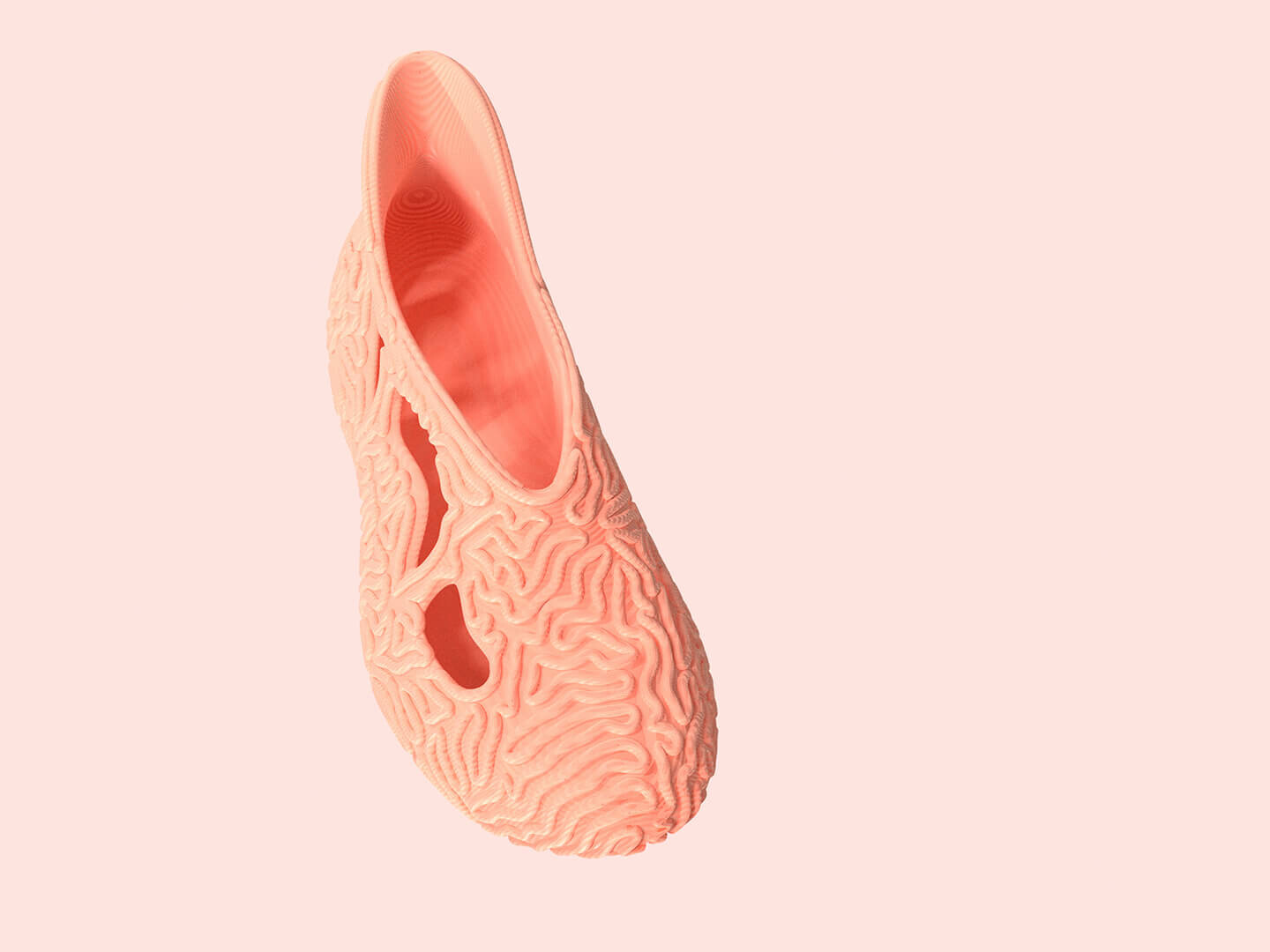

Mit 3D-Druck zum perfekten Sneaker

Wie sich mittels Polymer High Speed Sintering (HSS) der perfekte 3D gedruckte Schuh entwickeln lässt.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

HP Multi Jet Fusion und voxeljet High Speed Sintering im Vergleich

Die 3D-Druckverfahren MJF und HSS im Vergleich: Wo liegen Unterschiede und Vorteile für Anwender.

Polymer Sintering im Sondermaschinenbau

Mit High Speed Polymer Sintering lassen sich Prototypen wesentlich schneller und wirtschaftlicher realisieren.

Mit 3D-Druck zum perfekten Sneaker

Wie sich mittels Polymer High Speed Sintering (HSS) der perfekte 3D gedruckte Schuh entwickeln lässt.

3D-gedruckte Joysticks für Traktoren und Maschinen

Für die Lindner Traktorenwerke ist der 3D-Druck bereits heute eine Alternative zum Spritzguss. Unter anderem für individualisierte Joysticks und Bedienelemente Ihrer Traktoren.

HSS Material Network – Proof of Concept TPU Launhardt

Das HSS Material Network hat ein neues Proof of Concept veröffentlich. Das TPU des Herstellers Launhardt gehört zu den weichsten am Markt.

Was ist der Unterschied zwischen HSS-, MJF- und SLS-Polymer-3D-Druck? Lernen Sie die drei wichtigsten AM-Technologien für Polymere in diesem umfassenden Vergleich kennen.

HSS Material Network – Proof of Concept HDPE

Gemeinsam mit dem Fraunhofer IPA haben wir im Rahmen des HSS Materil Netoworks Polymer HDPE für die additive Fertigung qualifiziert.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.