- Home

- Case Studies

- Luft- und Raumfahrt

- 3D-Druckmodelle für Aluminium- und Titan-Feingussspezialist TITAL

Zum Abheben: PMMA 3D-Druck und Feinguss für Aerospace-Anwendungen

Die TITAL GmbH hat sich dem Feinguss verschrieben. Bei der Produktion qualitativ hochwertiger Aluminium- und Titan-Feingussbauteile setzt das mittelständische Unternehmen, das seit 2015 zu dem US-Konzern Howmet Aerospace gehört, neben dem Wachsausschmelzverfahren auf 3D-gedruckte PMMA-Modelle ihres Partners voxeljet AG.

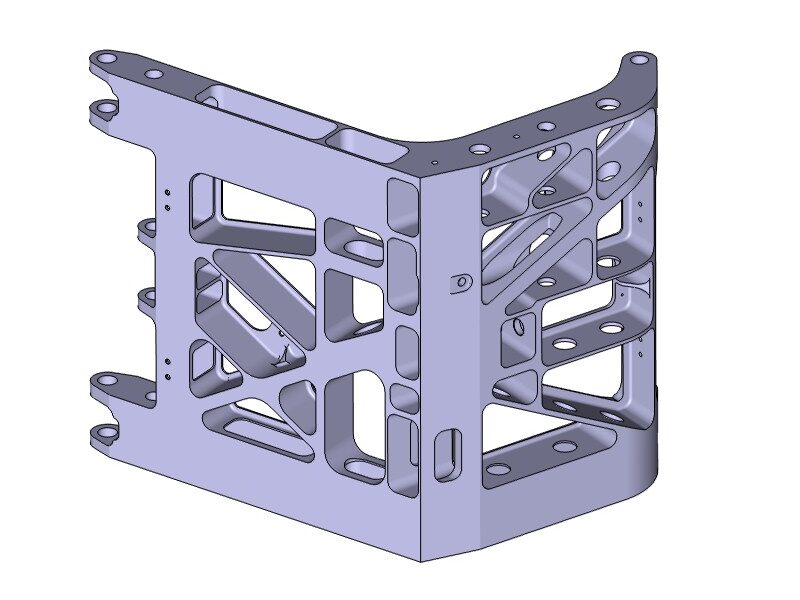

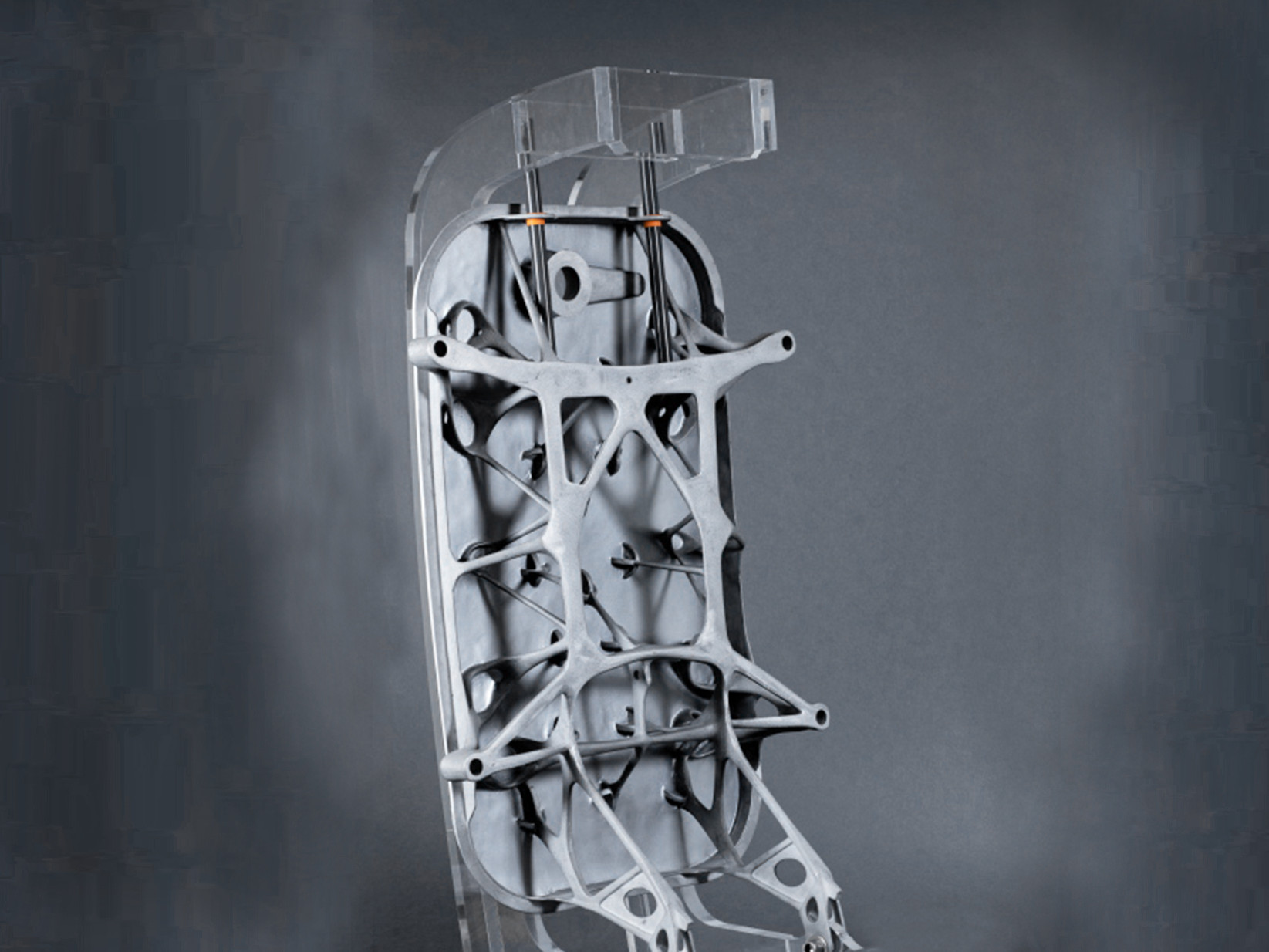

Der 3D-Druck-gestützte Feinguss ist hinsichtlich Topologieoptimierung, Präzision, Gewichtseinsparung und Designfreiheit ein besonders effizientes Werkzeug für TITAL. Er ermöglicht eine schnelle Verfügbarkeit der Modelle, einen hohen Grad an Komplexität und eine problemlose Integration in bestehende Produktionsketten. Schließlich erweist sich die Fertigung kleiner Stückzahlen als sehr wirtschaftlich.

Die TITAL GmbH fertigt und entwickelt hochkomplexe, einbaufertige Aluminium- und Titan-Feingussteile für namhafte Unternehmen aus der Luft- und Raumfahrt, Verteidigung, Elektronik, Optik, dem Rennsport, Maschinenbau und der Medizintechnik. Zu über 90 Prozent beliefert TITAL die Luft- und Raumfahrtindustrie, darunter weltweit führende Flugzeugbauer wie Airbus und Boeing sowie Triebwerkshersteller, beispielsweise Safran Aircraft Engines.

Materialflexibilität - Feingussteile aus maßgeschneiderten Leichtmetallen

In seinem Werk in Bestwig produzierte TITAL im Jahr 2022 im Feingussverfahren 416 verschiedene Artikel aus Aluminium und 275 aus Titanium, insgesamt fertigte TITAL rund 100.000 Gussteile. Die Entwicklung schreitet voran und so ermöglichen neue Legierungen beispielsweise höhere Triebwerkstemperaturen zur Verbesserung der Leistung und Effizienz. Hierbei kann die Al-Legierung A205 unterstützen und aufgrund der erhöhten Festigkeit und Einsatztemperatur teilweise Titanlegierungen ersetzen. Dadurch kann eine Gewichtseinsparung von rund 40 Prozent erzielt werden. Gegenüber Aluminium A357 mit einer Temperaturbeständigkeit von <100 °C hält A205 Temperaturen bis zu 200 °C stand. Das Titanium THORTM toppt das Ganze. Bei Einsatztemperaturen von bis zu 650 °C können teilweise sogenannte Superalloys (Nickelbasislegierungen) ersetzt werden. Dadurch lässt sich eine Gewichtsreduzierung von rund 50 Prozent erzielen.

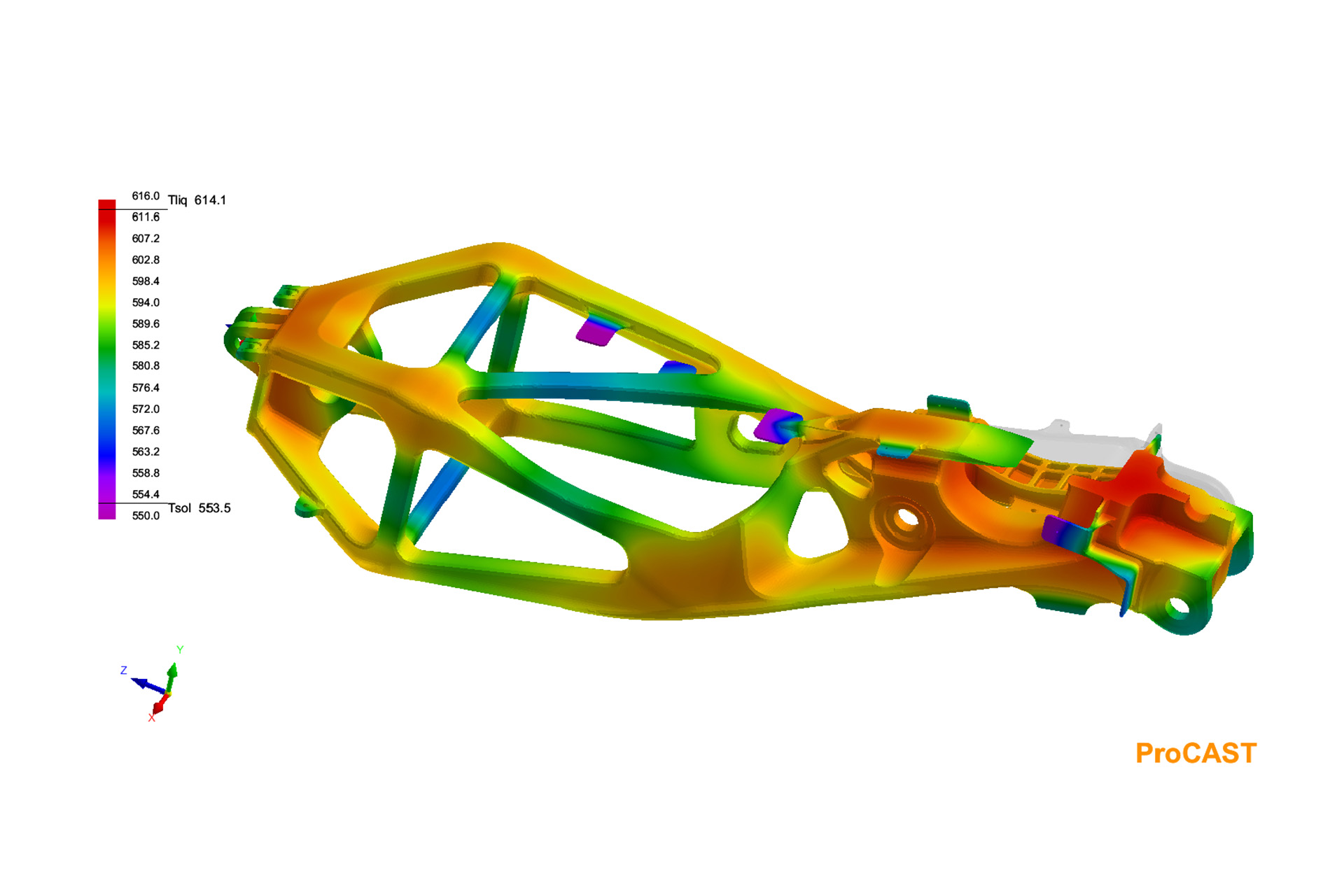

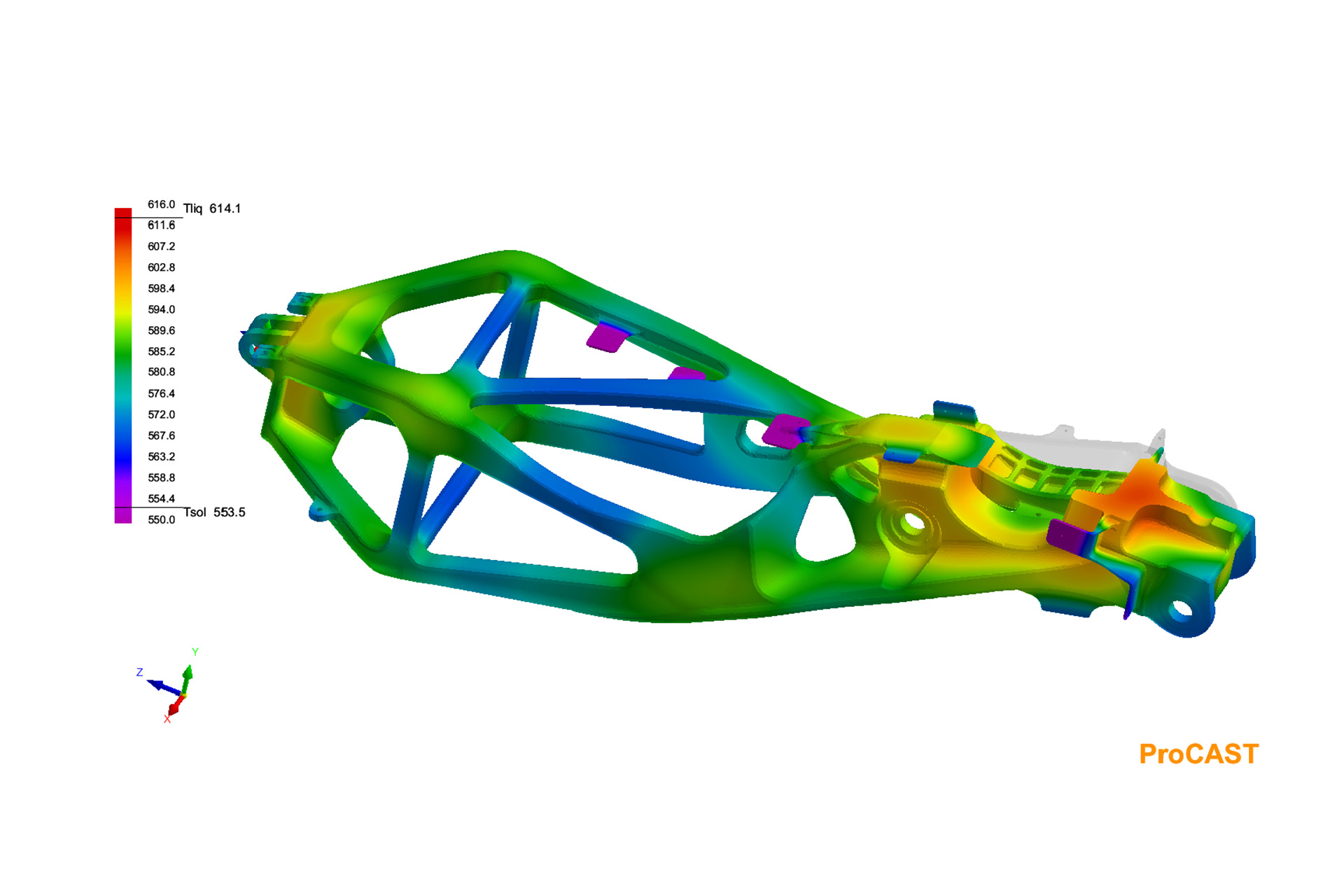

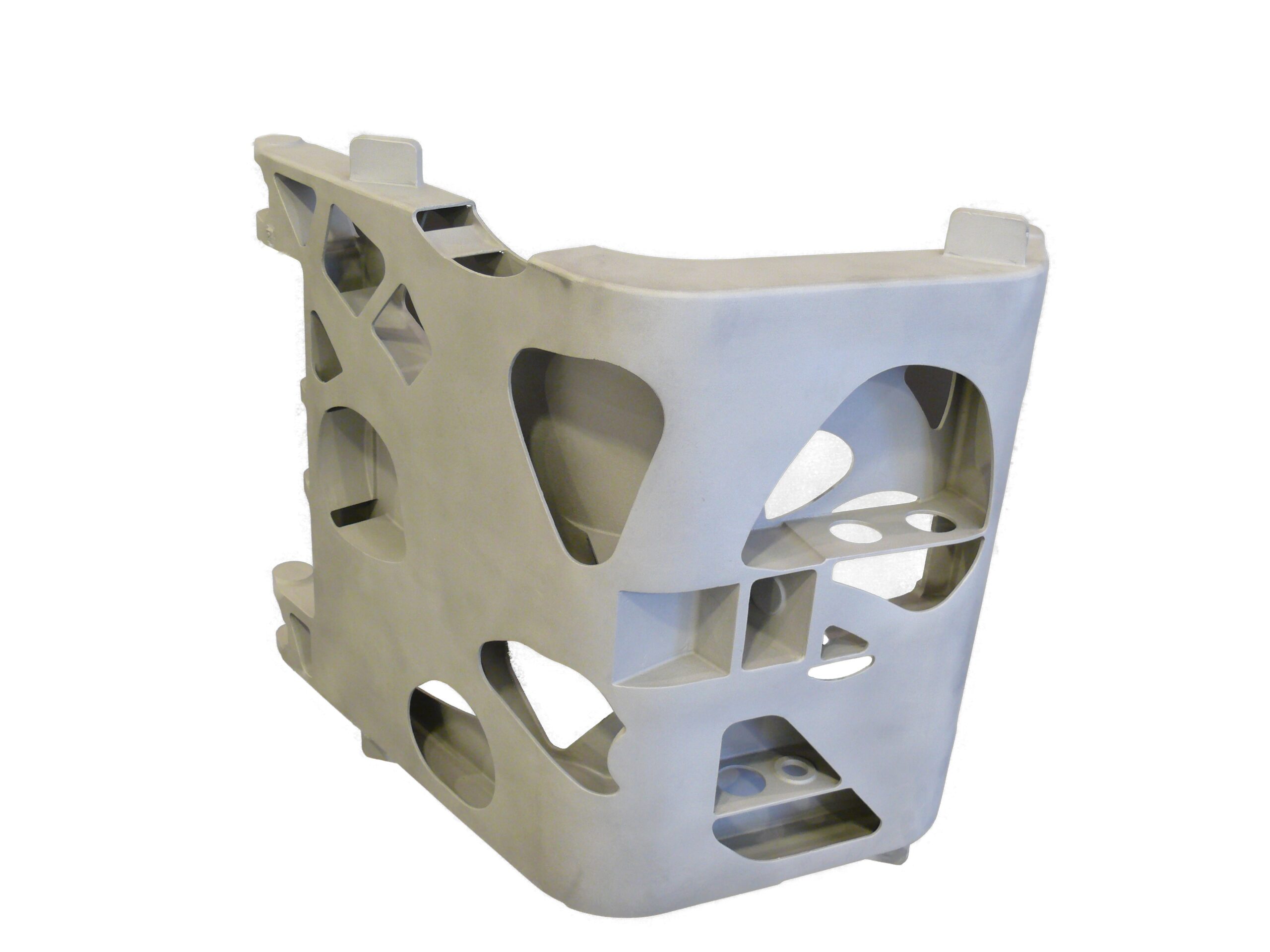

In der Feingießerei von TITAL kommen 3D-gedruckte PMMA-Modelle des 3D-Druck-Spezialisten voxeljet aus Friedberg bei München zum Einsatz. Beispielsweise bei der Produktion der Bauteile „Channel Fitting“ und „Hinge Arm“. Das Channel Fitting mit einer Größe von 1200 x 350 x 300 Millimetern für den Airbus A400M sitzt im Fahrwerkschacht des Hauptfahrwerkes. Es beherbergt den Hydraulikzylinder, der dafür zuständig ist, die Fahrwerksklappe zu öffnen und zu schließen. Der Airbus A400M ist ein Transportflugzeug mit hoher Zuladungskapazität.

„Diese hohe Zuladung ist nur möglich, wenn das Leergewicht reduziert wird“, erklärt Rainer Sabisch, Director Global Application Engineering. „Eine Option der Gewichtseinsparung sahen wir in der topologisch optimierten Auslegung des Channel Fittings. In mehreren Prozessen der Guss-Simulation und Design-Optimierung ist uns das mit einer Gewichtsreduktion von 17 Prozent gut gelungen.“

Rainer Sabisch, Director Global Application EngineeringTITAL GmbH

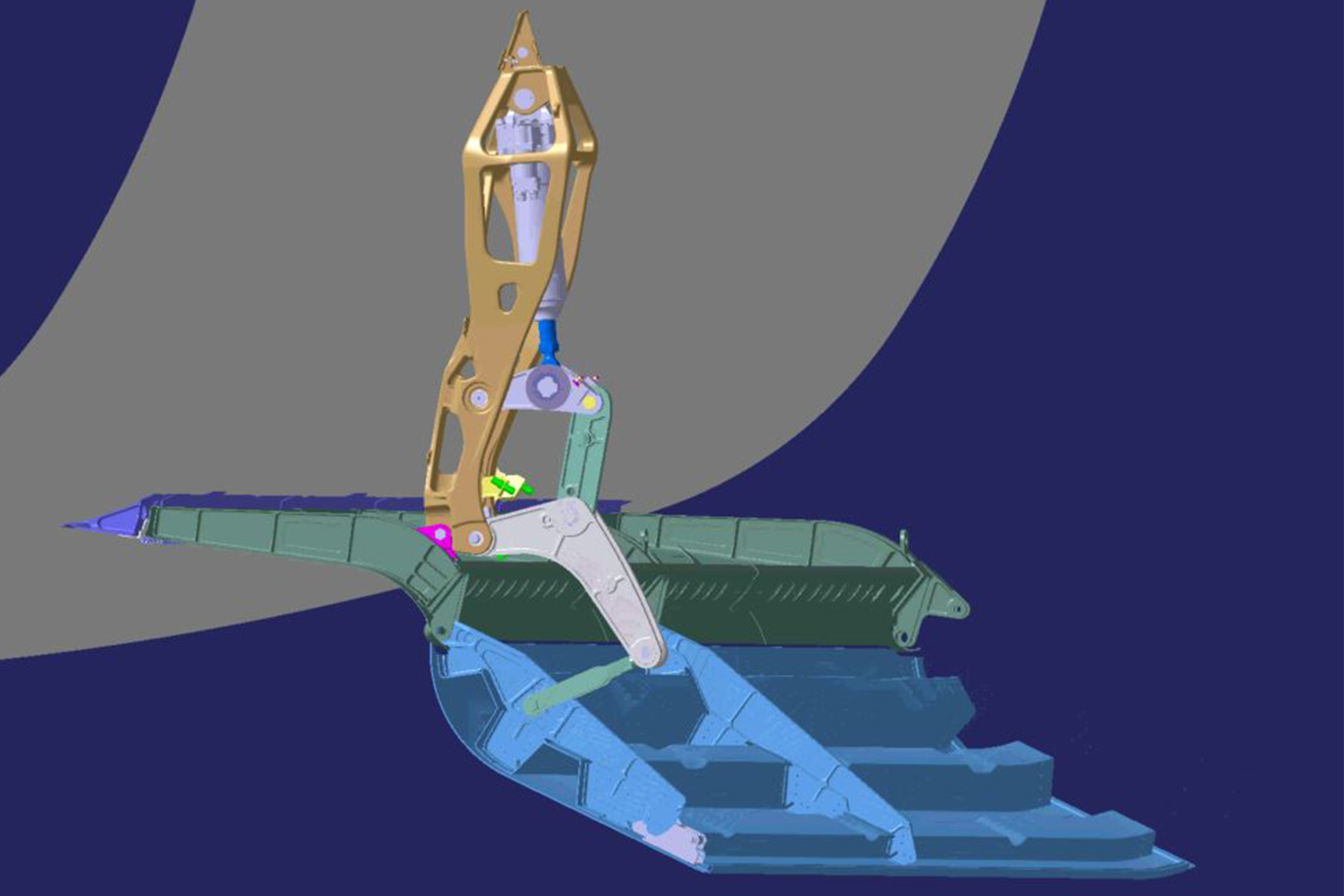

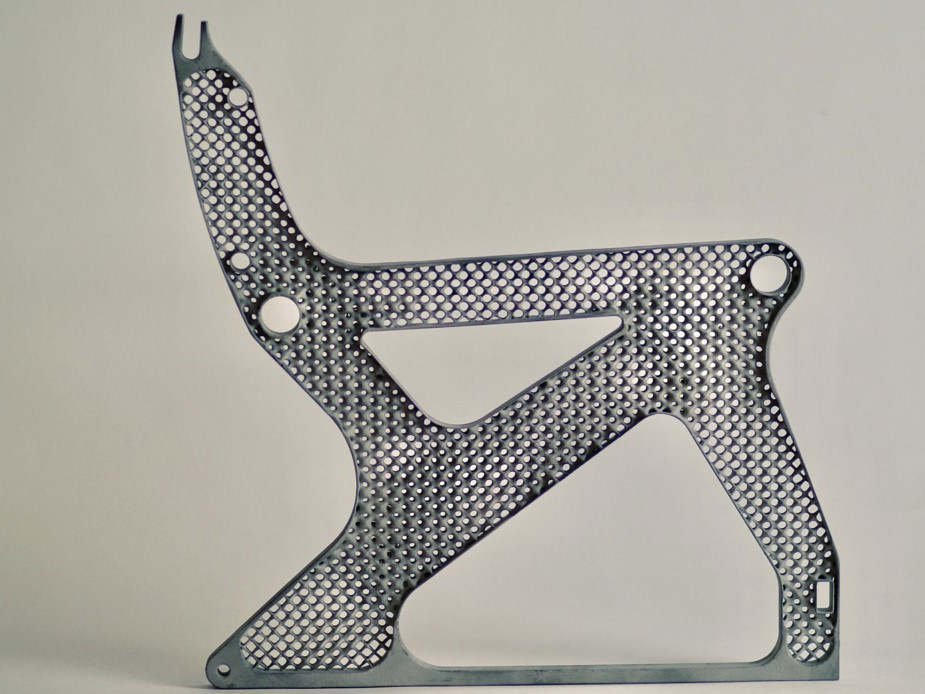

Der „Hinge Arm“ oder Scharnierarm kommt in verschiedenen Flugzeugtypen vor. Er ist die Verbindung zwischen Flugzeugrumpf und Flugzeugtür. TITAL fertigt den Hinge Arm für das chinesische Passagierflugzeug Comac C919. Auch hier konnte TITAL das Gewicht des Bauteils, das bis dato zu schwer war, durch Topologieoptimierung im Feinguss-Prozess um 47 Prozent erheblich reduzieren. “Der Wechsel vom Frästeil auf Feinguss hat hier sehr gut funktioniert“, so Rainer Sabisch.

Customer Story TITAL GmbH

In diesem Webinar teilt TITAL seine Erfahrungen mit 3D-gedruckten PMMA-Modellen für den Feinguss von Speziallegierungen wie Aluminium und Titan.

Gegenüber der konventionellen Fertigung aus einem Stück („Machining from bar“) punkten Feingussbauteile bei wichtigen Produkteigenschaften wie Gewicht, Energieverbrauch oder CO2-Ausstoß. Feinguss erlaubt einen deutlich effizienteren Materialeinsatz und eine höhere Recyclebarkeit als Fräsen. Folgendes Beispiel eines Referenzbauteils aus einer öffentlichen Studie des Umweltbundesamtes zeigt dies eindrücklich. Es handelt sich dabei um ein Bauteil für eine Aerospace-Anwendung gegossen mit TiAl6V4 (Ausmaße 1030 x 110 x 180 Millimeter):

Merkmal

Frästeil

Feinguss

Gewicht

90 kg (Rohmaterial)

25 kg (Gießgewicht)

Buy-to-Fly Verhältnis*

24,3

6,8

Energie zur Herstellung

1.090 kWh/kg

266 kWh/kg

Produziertes CO²

650 kg/kg final part

127 kg/kg final part

Ausschuss

86,3 kg (Chips)

19 kg (Anguss)

Recycelbarkeit

gering

gering bis exzellent

*Verhältnis zwischen der Masse des Ausgangbarrens und der Masse des fertigen Bauteils.

Wachs oder PMMA?

TITAL setzt bei der Produktion der Feingussteile sowohl auf Wachslinge als auch auf den 3D-Druck von PMMA. Beim Wachsausschmelzverfahren werden die benötigten Wachslinge klassischerweise durch Einspritzen in Aluminiumwerkzeuge hergestellt. Das Wachsmodell wird anschließend mit einem Angusssystem versehen. Speiser und Steiger werden entsprechend angeklebt und das gesamte Modell mit einer Keramik ummantelt. Nachdem die Keramikschale angebracht ist, erfolgt das Ausschmelzen des Wachses. Übrig bleibt eine hohle Keramikform, in die die Schmelze eingegossen wird. Ähnlich verhält es sich bei der Nutzung von PMMA 3D-Druck-Modellen, jedoch mit einem gravierenden Unterschied: Statt Aluminiumwerkzeuge für die Wachsmodelle sind lediglich 3D-Daten erforderlich. Ein weiterer Vorteil: Das Angusssystem kann direkt mitgedruckt werden. „Außerdem nimmt das Anfertigen der Wachswerkzeuge eine gewisse Zeit in Anspruch, sie sind wenig änderungsfreudig, kostenintensiv und wenig flexibel“, erklärt Rainer Sabisch. PMMA ist ein transparenter thermoplastischer Werkstoff, der durch Polymerisation des Monomers Methylmethacrylat gewonnen wird. Auf Grund seiner Transparenz, Brillanz und Kratzfestigkeit wird PMMA oft als leichte und splittersichere Alternative zu Glas eingesetzt und als Acryl- beziehungsweise Plexiglas bezeichnet. Im 3D-Druck wird es als Pulver verarbeitet und mit einem speziellen Binder Schicht für Schicht (Schichtstärke 150 µm) zu dreidimensionalen Objekten verklebt. Zum Einsatz kommt dabei die VX1000 von voxeljet. Ein großformatiger 3D-Drucker mit einem Bauvolumen von 1.000 x 600 x 500 Millimeter. Die Frage ist: „Wann wähle ich welches Verfahren?“ Dazu Florian Rauscher, Manager On-Demand-Printing bei der voxeljet AG:

"Der entscheidende Faktor ist die Stückzahl. In Serienfertigungen, wenn die Stückzahlen groß werden, sind Wachsspritzformen die erste Wahl und konkurrenzlos. PMMA-Anlagen sind hier, je nach Komplexität der Geometrie, am Limit. Gerade bei einfacheren Geometrien sind die Werkzeugkosten überschaubar und daher der Break-Even im Vergleich zum 3D-Druck recht gering. Auch, was die Bauteilkosten angeht."

Florian Rauscher, Manager On Demand Printingvoxeljet AG

Ein über ein Werkzeug abgeformtes Wachsmodell kostet weniger als ein PMMA-Modell. Jedoch ist das Anfertigen dieser notwendigen Werkzeuge zunächst teuer. Die entsprechenden Fertigungsanlagen hat TITAL bei sich im Unternehmen. Der Feingussspezialist kann diese mehrschichtig betreiben. Die Herstellung von Wachslingen geht, sofern das Werkzeug bereits vorrätig ist, wesentlich schneller. Außerdem sind über die in einer Serie eingerichteten Wachsspritzformen wesentlich höhere Kapazitäten möglich als mit PMMA-3D-Druckmodellen. Die Größe der Bauteile spielt bei beiden Verfahren keine Rolle. „Sie ist kein limitierender Faktor. Baumaße von bis zu 1,1 x 1,1 Meter bekommt TITAL sowohl über Wachs als auch PMMA geregelt, wenn auch nicht einteilig“, so Rainer Sabisch.

Schließlich ist die Design-Beständigkeit ein weiterer Faktor. „Wenn ich weiß, dass ein Motorsportler alle zwei Tage das Design ändert, dann kommen Hersteller mit der ständigen Werkzeugänderung nicht hinterher“, so Sabisch. Im Aerospace-Sektor gilt das für die Entwicklung. Durchläuft ein Bauteil gerade in der Anfangsphase viele Iterationsstufen, ist der Einsatz von PMMA-Modellen effizienter und zielführender. „Zumindest solange bis die Basis für Serienfertigung erreicht ist“, ergänzt Florian Rauscher. PMMA-Modelle eignen sich somit in hervorragender Weise für Entwicklungszwecke und Kleinserienproduktionen.

Erster Kontakt mit dem 3D-Druck

TITAL ist vor über 20 Jahren zum ersten Mal mit dem 3D-Druck in Kontakt gekommen. Begonnen hat alles mit einem Werkzeugmacher, der damals schon im Bereich additive Fertigung sehr aktiv war. Gearbeitet wurde damals noch mit Polystyrol. „Polystyrol-Pulver war in Verbindung mit dem Laser-Sinter-Verfahren das erste Verfahren, das auf dem Markt war und mit dem wir Bauteile für unsere Einsatzzwecke generieren konnten“, fährt Sabisch fort.

Im Jahr 2005 kam dann voxeljet mit seinem neuen PMMA-Materialset auf den Plan. Seitdem bezieht TITAL PMMA-Modelle von voxeljet, die diese im Binder-Jetting-Verfahren fertigt. „Da passt die Qualität, da passt die Oberfläche, da passen die Parameter“, zeigt sich Sabisch zufrieden. PMMA hat immer mehr Einzug gehalten und Polystyrol nach und nach komplett abgelöst. Dabei ging es weniger um Materialeigenschaften, als um die maßliche Genauigkeit. Es hat sich herausgestellt, dass die maßliche Genauigkeit bei Polystyrol bei weitem nicht so gut war, wie bei PMMA-Modellen. Lasersintern ist ein heißes Verfahren, bei dem das Polystyrolmaterial per Laser aufgeschmolzen wird. Die damit eingeführte Energie und Wärme führt oftmals zu Verzügen in den Modellen. Die Herstellung der PMMA-Modelle erfolgt stattdessen bei Raumtemperatur, weshalb keine Verzüge auftreten und eine hohe Maßgenauigkeit erreicht wird. Ein weiterer Pluspunkt ist der negative Ausdehnungskoeffizient des PMMAs. Statt sich auszudehnen, fällt PMMA einfach in sich zusammen, wenn es mit Hitze, wie etwa beim Ausbrennen des Modelles aus der Keramikschale, in Berührung kommt. Beim Überziehen und Brennen der Keramik kommt es seltener zum Bruch der Schale.

DMLS (Direct Metall Laser Sintering): Eine Alternative zum 3D-Druck von Feingussmodellen?

In der Vergangenheit betrieb der Mutterkonzern von TITAL, damals noch mit Namen Arconic, einige Fertigungsanlagen sowohl in der Entwicklung als auch in der Produktion im metallischen 3D-Druck. Das Unternehmen distanzierte sich aber im Laufe der Umstrukturierungsphasen in den letzten zehn Jahren vom rein metallischen 3D-Druck und fokussierte sich auf den Feinguss. „Metallischen 3D-Druck finde ich per se gut und spannend. Er hatte einen gewissen Hype erfahren und war für uns ein ‚Enabler‘, der uns Türen zu neuen Technologien öffnete“, sagt Rainer Sabisch. „Jedoch ist einiges nicht so eingetroffen, wie wir es erhofft hatten. Der Durchbruch blieb aus. Es hat sich herausgestellt, dass der metallische 3D-Druck doch nicht alles abbilden konnte und er sich bei sicherheitsrelevanten Aspekten einschließlich der Zertifizierung deutlich schwerer tut.“

Einer der Hauptgründe für den Feinguss ist die Bauteilgröße. Beim metallischen 3D-Druck lassen sich großformatige, topologieoptimierte Strukturen kaum herstellen. Zumindest nicht in einem Stück. Der Schwerpunkt beim Metall-3D-Druck liegt im Bereich einer Plattformgröße durchschnittlich 300 x 400 x 400 Millimeter.

„Mit dem PMMA 3D-Druck ist eine Segmentierung und das anschließende Zusammenfügen zu einem Bauteil möglich. Auf diese Weise können Kunden Bauteile in einer Größe von bis zu 1,5 Metern fertigen.“

Florian Rauscher, Manager On Demand Printingvoxeljet AG

Beim Metalldruck besteht außerdem das Problem der Anisotropie. Die mechanischen Eigenschaften sind nicht in jeder Achse die gleichen. Beim Feinguss hingegen sind die mechanischen Eigenschaften, egal in welcher Achse, immer identisch. Bei einem gedruckten Teil ist das nicht der Fall, sodass gedruckte Bauteile gerade für sicherheitsrelevante Bauteile noch nicht zugelassen sind, bzw. genaustens überprüft werden müssen.

„Wir können sicherheitsrelevante, strukturell stark beanspruchte Bauteile auf Basis von PMMA-gedruckten Modellen in bester Qualität vor allem für den sensiblen Bereich der Luft- und Raumfahrt produzieren. Das funktioniert mit metallisch gedruckten Bauteilen nicht.“

Rainer Sabisch, Director Global Application EngineeringTITAL GmbH

Rundum zufrieden

Rainer Sabisch zeigt sich mit der Zusammenarbeit mit voxeljet rundum zufrieden: „voxeljet liefert hochpräzise PMMA-Modelle, auch für sehr komplexe Bauteile. Sie ermöglichen eine einfache Verarbeitbarkeit im Feingussprozess und eine große Gestaltungsfreiheit für komplexe Geometrien.“ Das ressourcenschonende Verfahren lässt sich problemlos in bestehende Produktionsketten eingliedern. Durch die 3D-Druck gestützte Feingussfertigung vereinfacht TITAL die Arbeitsabläufe und profitiert von reduzierten Liegezeiten, was sich wiederum positiv auf den Gusspreis auswirkt.

Weitere Case Studies

3D-Druck für Sandguss bei Liberty Pattern Company

Liberty Pattern setzt für seine Luft- und Raumfahrtanwendungen auf PDB 3D-Druck von voxeljet. Erfahren sie warum das Unternehmen mitterweile drei VX1000 3D-Drucker betreibt.

Gewichtsreduktion durch 3D-Druck: Leichtbausitze für die Flugzeugindustrie

Durch Leichtbausitze, die im 3D-Druck hergestellt wurden, können in der Flugzeugindustrie Kosten und Emissionen reduziert werden.

Topologieoptimierung in der Luftfahrt

voxeljet ermöglicht schnellen, kostengünstigen und flexiblen Feinguss bei französischen Luftfahrtzulieferer Sogeclair.

Leistungsfähigkeit von Bauteilen effizient steigern

Wie kann die Leistungsfähigkeit von Bauteilen bei gleichem Gewicht um ein vielfaches gesteigert werden?

Für das Hyperloop Projekt in den USA hat voxeljet die TU Delft mit komplexen, additiv gefertigten Kunststoff-Modellen für den Feinguss unterstützt.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.