- Home

- Case Studies

- Luft- und Raumfahrt

- Leistungsfähigkeit von Bauteilen effizient steigern

Leistungsfähigkeitvon Bauteileneffizient steigern

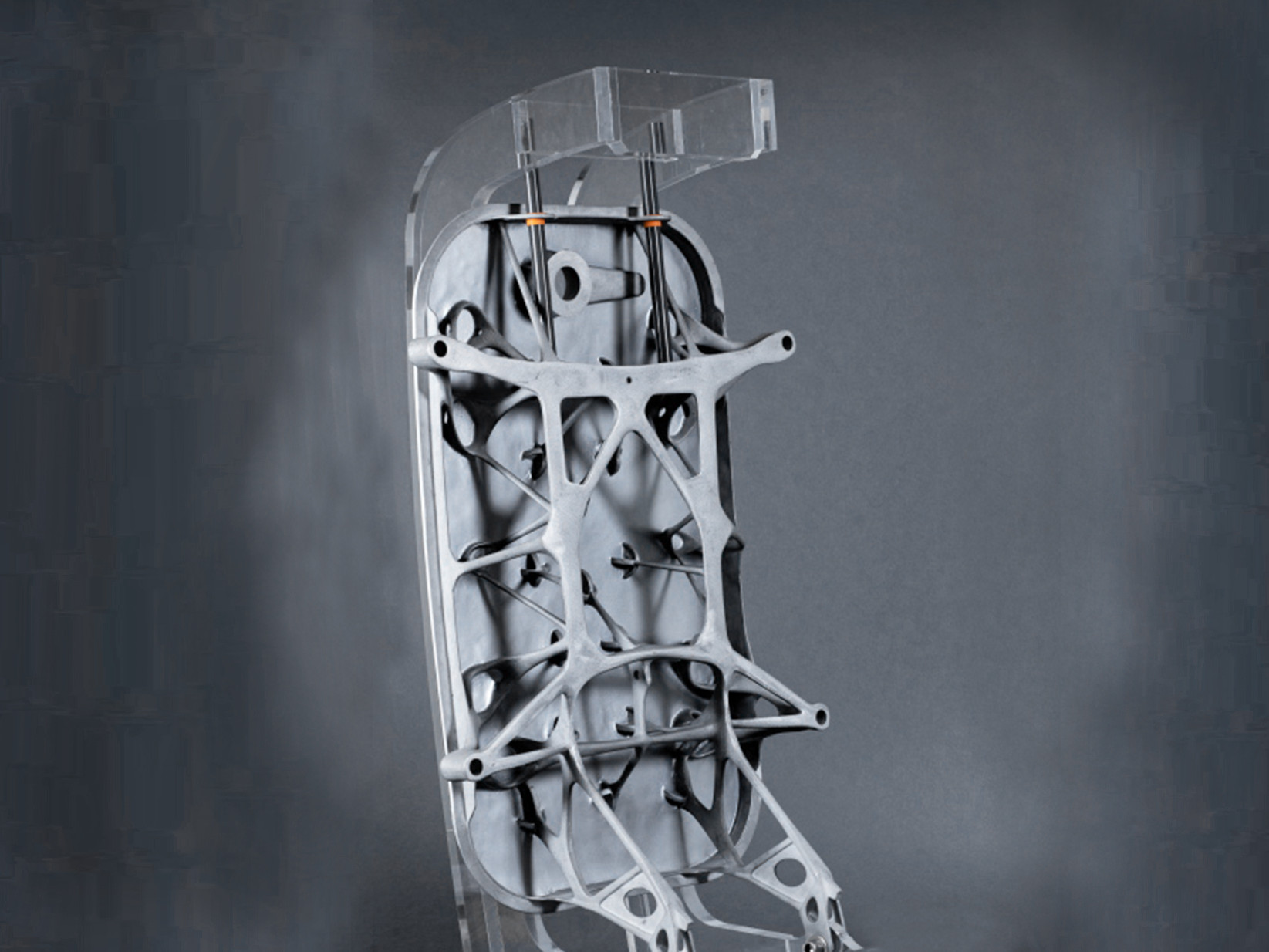

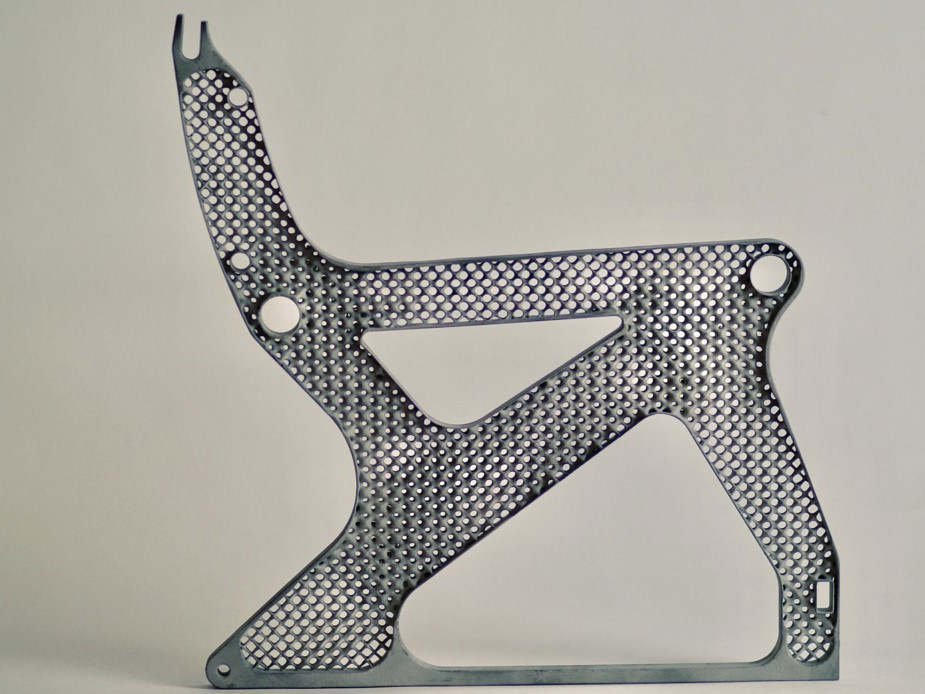

Wie kann die Leistungsfähigkeit von Bauteilen bei gleichem Gewicht um ein vielfaches gesteigert werden? Durch Kombination von Simulation und 3D-Druck kann der gesamte Optimierungsprozess stark verkürzt werden.

Aufwendige und kostenintensive Materialtest werden durch Simulation ersetzt und der Prototyp kann schnell und kostengünstig mithilfe innovativer 3D Drucktechnologie hergestellt werden. Ein Radträger ist unter Last Verformungen ausgesetzt, die die Spurstabilität des kompletten Fahrwerks beeinflussen können. Daher ist die Steifigkeit dieses Bauteils besonders wichtig.

Die Herausforderung war, das Design des bestehenden Radträgers so zu optimieren, dass der Radträger bei gleichem Gewicht um ein Vielfaches steifer ist. Im Folgenden werden die einzelnen Schritte erklärt, wie der Radträger durch Simulation und 3D-Druck effizient optimiert wurde. Die für das Bauteil nötigen Feingussformen wurden im 3D-Druckverfahren Binder Jetting hergestellt. Dank Strukturoptimierung und nahezu unbegrenzter Gestaltungsfreiheit im Formenbau durch 3D-Druck konnten deutlich verbesserte Leistungsmerkmale erzielt werden.

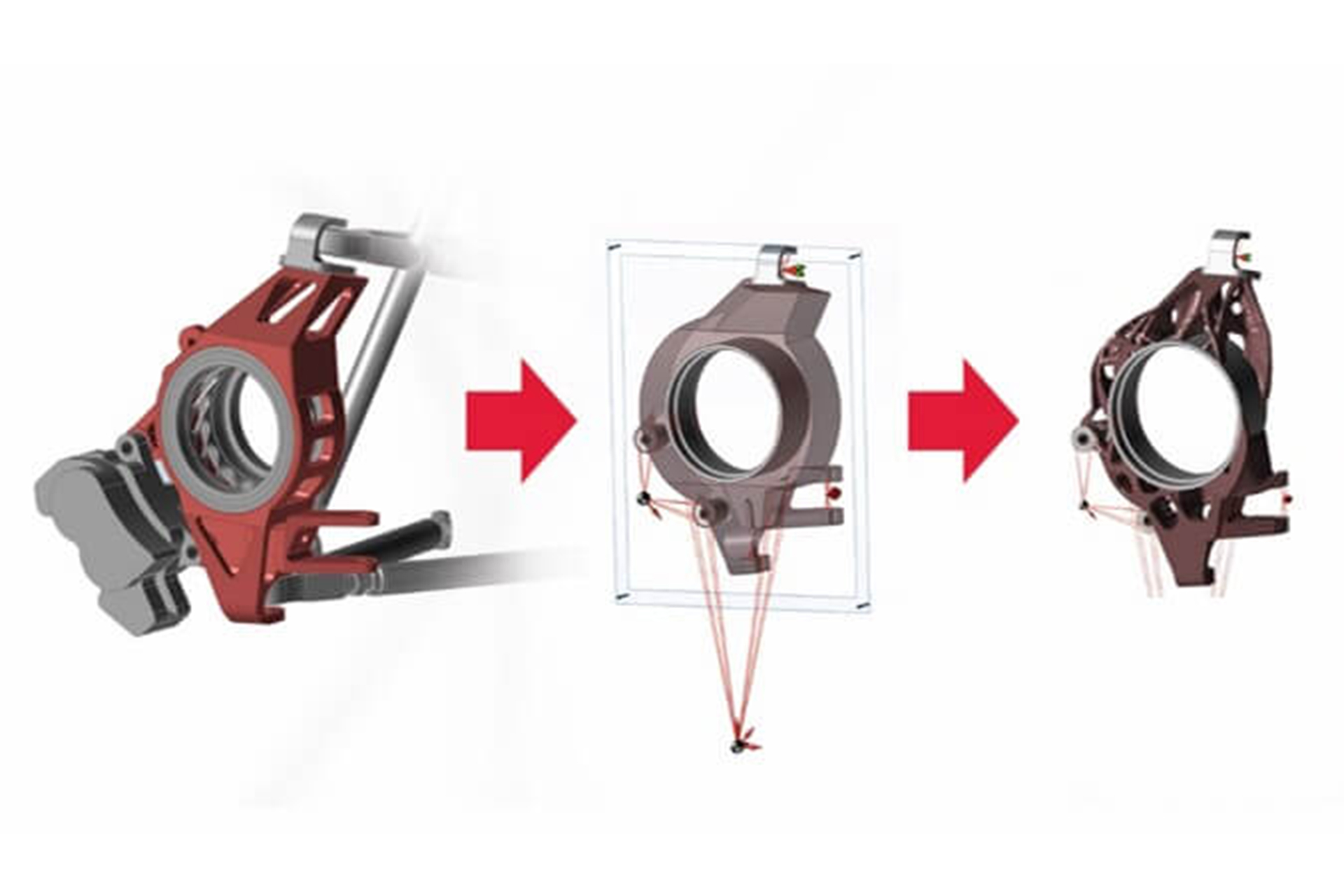

Topologieoptimierung

Zunächst wurde mit einem Konzeptdesign- und Optimierungstool der Bauraum festgelegt. Dann wurden an dem Modell die wichtigsten Lastfälle simuliert, wie z. B. starkes Bremsen, extreme Kurvenfahrten und Hindernisüberfahrten. Nach der Optimierung, in der auch Herstellbarkeit berücksichtigt wurde, erhielten die Ingenieure ein Bauteil, das mit dem gleichen Materialeinsatz (Aluguss), jetzt ein völlig neues Design hatte. Bei diesem neuen Design wurde das Material so verteilt, dass die Steifigkeit des Bauteils um den Faktor 3-5 (je nach Lastfall) erhöht wurde. Natürlich können Bauteile auch so optimiert werden, dass sie bei gleicher Steifigkeit deutlich leichter sind.

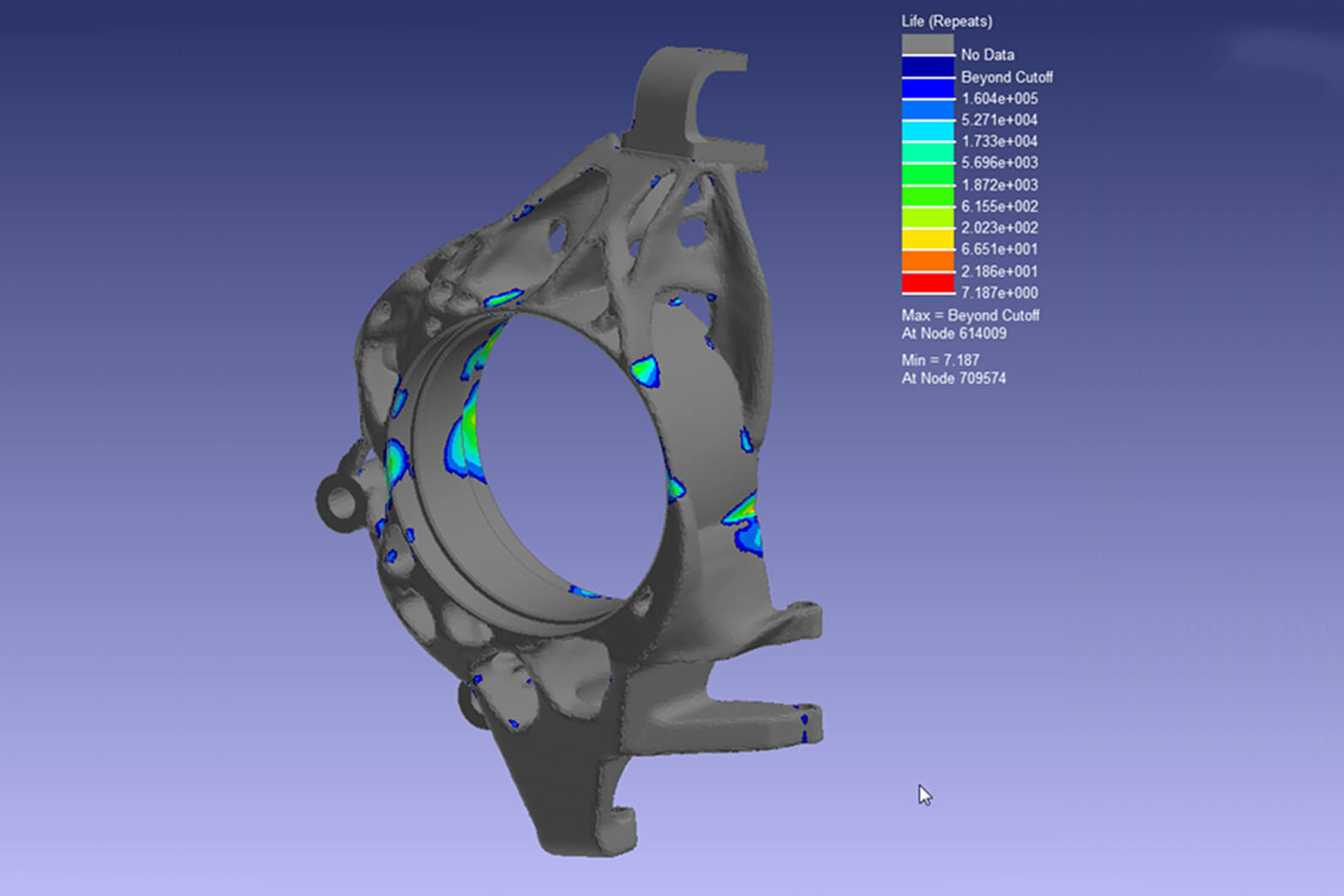

Lebensaueranalyse

Das Ermüdungsversagen wird durch die komplette Lasthistorie des Bauteils und nicht nur durch eine Maximallast verursacht. Aus diesem Grund wurde ein Lastzyklus von 35 Stunden ermittelt, in dem die Lasten aus fünf verschiedenen Straßenzuständen berücksichtigt wurden. Zusätzlich wurden Spannungshistorien für alle Positionen auf dem Radträger ermittelt und zusammen mit den Materialeigenschaften konnte so das Ermüdungsversagen vorhergesagt werden.

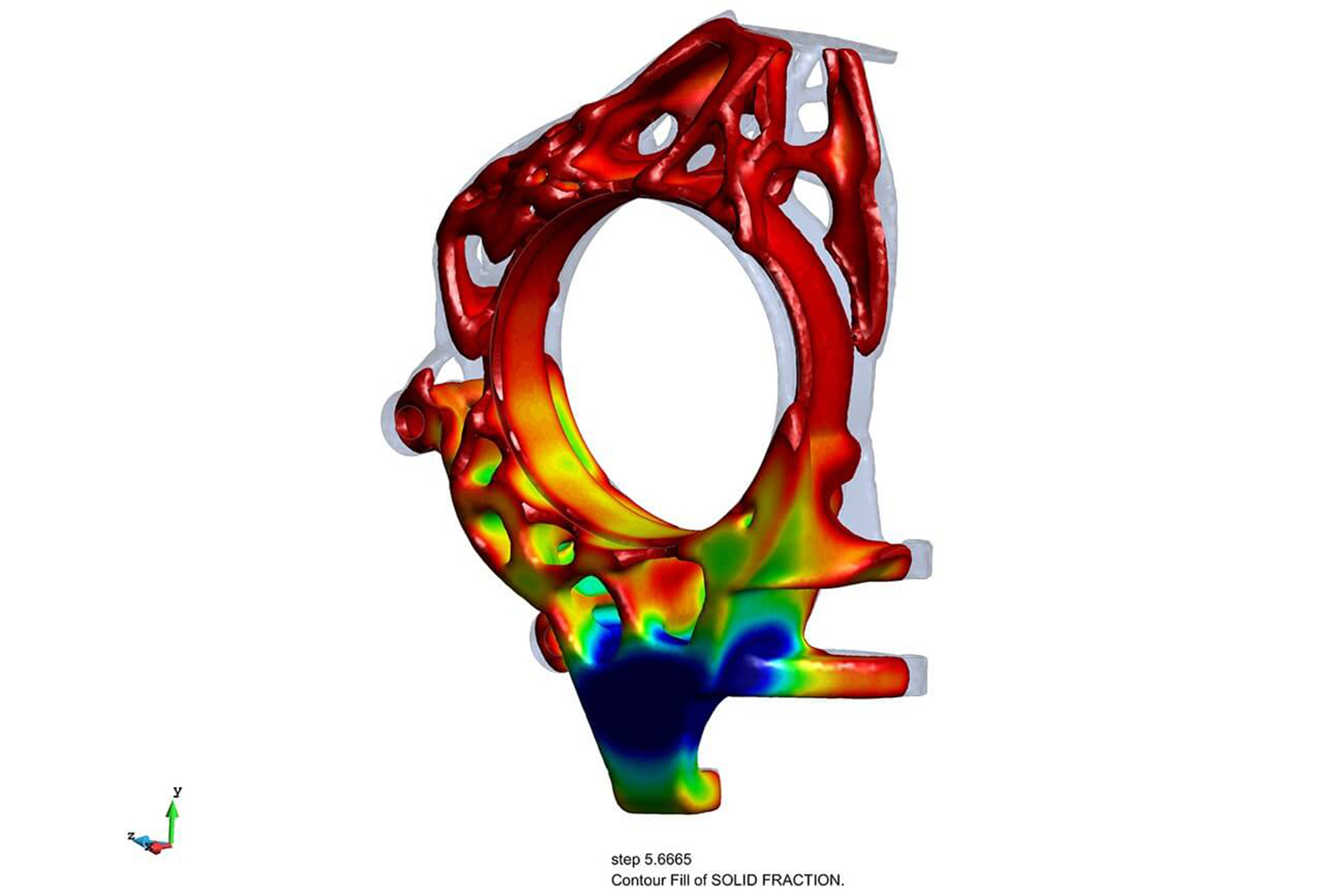

Gusssimulation

Die Gusssimulation wurde zwei Mal verwendet – zu Beginn und am Ende des Designprozesses. In der frühen Phase ermöglichte es den Konstrukteuren, die Herstellbarkeit des Bauteildesigns zu überprüfen und zu optimieren, um so innere Schäden zu vermeiden und kritische Bereiche analysieren zu können, während gleichzeitig die Iterationen zwischen Design- und Entwicklungsabteilung reduziert werden konnten. Am Ende der Designphase wurde dann noch einmal der Füllprozess und der Erstarrungsvorgang simuliert.

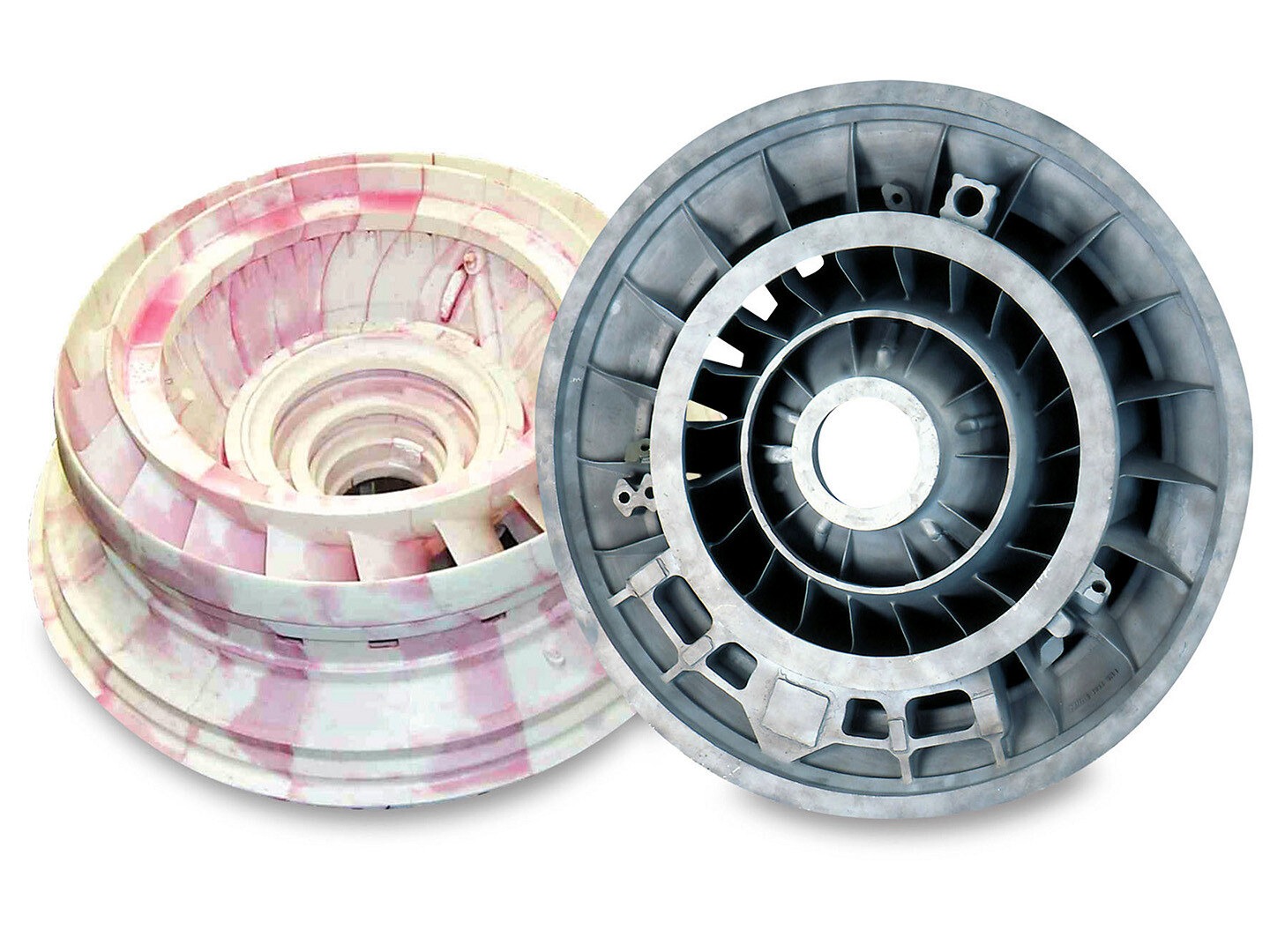

Der voxeljet 3D-Druckprozess

Anschließend wurde der optimierte Radträger für den 3D-Druck der Feingussformen an voxeljet weitergeleitet. Anhand von CAD-Daten produziert voxeljet Kunststoffmodelle, die wie in diesem Fall für Feingussanwendungen eingesetzt werden. Die Modelle entstehen durch den schichtweisen Auftrag eines Partikelmaterials, das mit einem Binder selektiv verklebt wird. Als Werkstoff kommt das Kunststoffmaterial PMMA (Polymethylmethacrylat) zum Einsatz. Durch die Verwendung dieses organischen Materials ergibt sich ein sehr niedriger Restaschegehalt. Die Modelle dehnen sich nicht aus und weisen ideale Ausbrenneigenschaften auf. Zudem können die gedruckten Teile wie konventionell hergestellte Wachslinge gehandhabt werden. Neben Zeit- und Kostenersparnis sind mithilfe der 3D-Drucktechnologie auch komplexe Geometrien realisierbar, die mit konventionellen Herstellungsverfahren nicht herstellbar sind.

Der oben beschriebene Radträger wurde in Zusammenarbeit von Altair, Click2Cast, HBM nCode und voxeljet optimiert. Freiheiten der Bauteilgestaltung konnten dank des 3D-Drucks und des simulationsgetriebenen Designs voll ausgeschöpft werden. Für die Simulationen wurde unterschiedliche Software eingesetzt. Zur Topologieoptimierung wurde Inspire verwendet, das auf Altairs Optimierungssolver OptiStruct beruht. Die Bauteilermüdung konnte mit Ncode Designlife simuliert werden und für die Gusssimulationen kam die Software Click2Cast zum Einsatz.

Vorteile des 3D-Druck im Überblick

- Zeitersparnis: Kurze Durchlaufzeiten

- Kostenersparnis: Werkzeuglose Fertigung

- Hohe Flexibilität, bezüglich Stückzahl, Formdesign und Varianten

- Geometrien beliebiger Komplexität

- Keine Lagerkosten

- Keine Stützstrukturen nötig

- In der Regel keine Expansion beim Ausbrennen

Weitere Case Studies

3D-Druckmodelle für Aluminium- und Titan-Feingussspezialist TITAL

Der Luft- und Raumfahrtexperte TITAL setzt bei der Herstellung von Gussmodellen für Titan und Aluminium auf den 3D-Druck von PMMA

Topologieoptimierung in der Luftfahrt

voxeljet ermöglicht schnellen, kostengünstigen und flexiblen Feinguss bei französischen Luftfahrtzulieferer Sogeclair.

Für das Hyperloop Projekt in den USA hat voxeljet die TU Delft mit komplexen, additiv gefertigten Kunststoff-Modellen für den Feinguss unterstützt.

Gewichtsreduktion durch 3D-Druck: Leichtbausitze für die Flugzeugindustrie

Durch Leichtbausitze, die im 3D-Druck hergestellt wurden, können in der Flugzeugindustrie Kosten und Emissionen reduziert werden.

3D-Druckmodelle für Aluminium- und Titan-Feingussspezialist TITAL

Der Luft- und Raumfahrtexperte TITAL setzt bei der Herstellung von Gussmodellen für Titan und Aluminium auf den 3D-Druck von PMMA

Topologieoptimierung in der Luftfahrt

voxeljet ermöglicht schnellen, kostengünstigen und flexiblen Feinguss bei französischen Luftfahrtzulieferer Sogeclair.

Für das Hyperloop Projekt in den USA hat voxeljet die TU Delft mit komplexen, additiv gefertigten Kunststoff-Modellen für den Feinguss unterstützt.

Gewichtsreduktion durch 3D-Druck: Leichtbausitze für die Flugzeugindustrie

Durch Leichtbausitze, die im 3D-Druck hergestellt wurden, können in der Flugzeugindustrie Kosten und Emissionen reduziert werden.

3D-Druckmodelle für Aluminium- und Titan-Feingussspezialist TITAL

Der Luft- und Raumfahrtexperte TITAL setzt bei der Herstellung von Gussmodellen für Titan und Aluminium auf den 3D-Druck von PMMA

Topologieoptimierung in der Luftfahrt

voxeljet ermöglicht schnellen, kostengünstigen und flexiblen Feinguss bei französischen Luftfahrtzulieferer Sogeclair.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.