3D-Druck von Gusskernen für den vollelektrischen Cadillac

- Home

- Articles Posted by

VX4000 von voxeljet druckt 3D-Gusskerne für Cadillacs vollelektrischen CELESTIQ

- US-Unternehmen Tooling & Equipment International (TEI) erweitert additive Fertigungskapazität mit drittem VX4000 3D-Sanddrucker

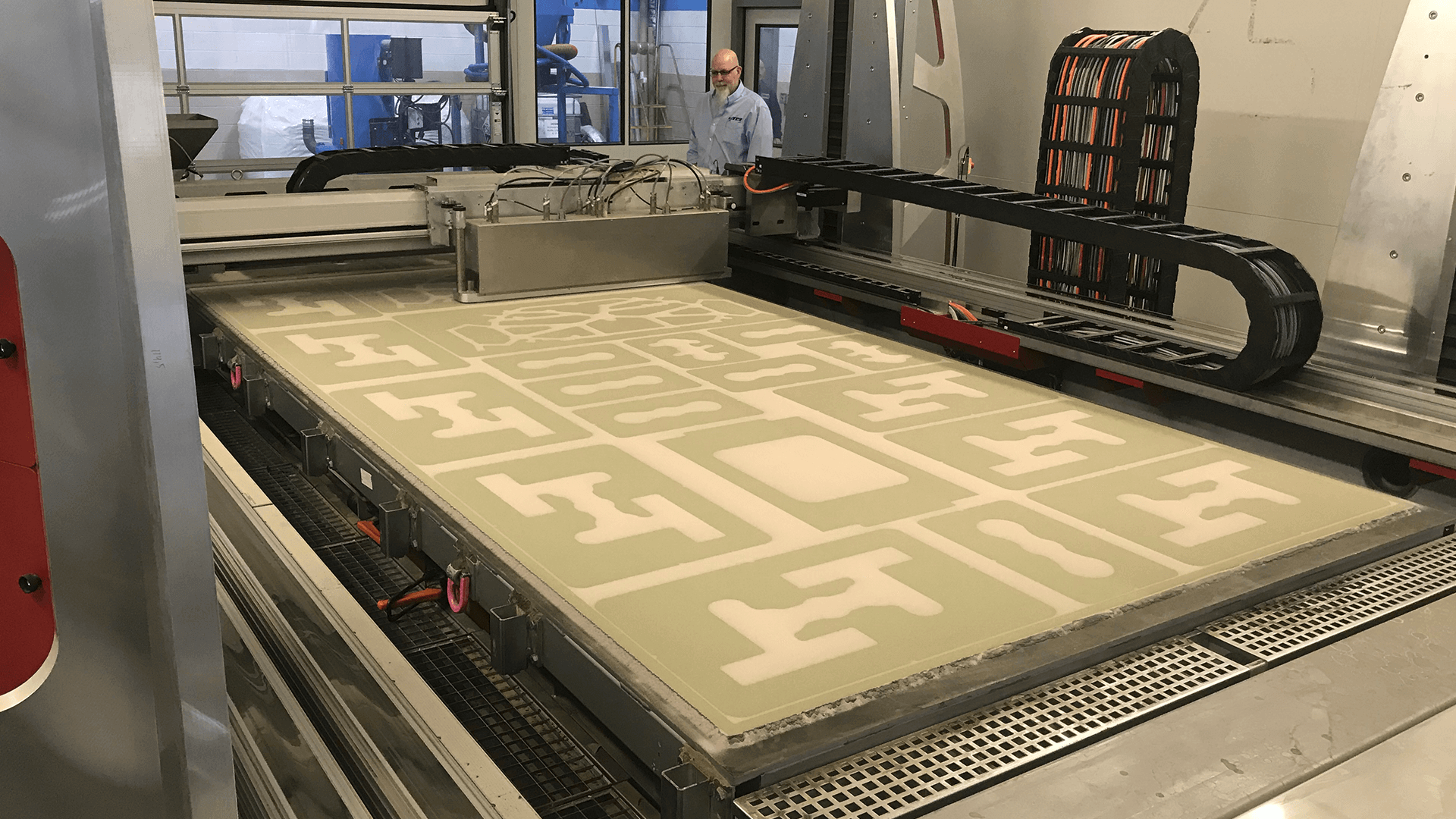

- Als Zulieferer von General Motors nutzt TEI den weltweit größten 3D-Sanddrucker zur Herstellung von Gusskernen für die Serienproduktion großformatiger, gewichtssparender Strukturbauteile für den Cadillac CELESTIQ

- Jede VX4000 druckt Hunderte von Innenkernen für mehrere Fahrzeugsätze in nur einer Nacht: Das ermöglicht kurze Lieferzeiten für gewichts- und designoptimierte Bauteile

Friedberg bei München, 28. Februar 2023. Die voxeljet AG (NASDAQ: VJET) (das „Unternehmen“, „voxeljet“ oder „wir“), ein Anbieter von großformatigen Hochgeschwindigkeits-3D-Drucksystemen und On-Demand-Dienstleistungen für industrielle und gewerbliche Kunden, und Tooling & Equipment International (TEI), einer der größten Anwender von 3D-Sanddruck in den USA, erweitern ihre Zusammenarbeit: TEI hat seinen dritten VX4000 3D-Drucker erworben.

Als Zulieferer von General Motors produziert TEI mit dem weltweit größten 3D-Sanddrucker Gusskerne für die Serienproduktion großformatiger, gewichtssparender Strukturbauteile für den Cadillac CELESTIQ. Durch den Einsatz des 3D-Drucks bei der Entwicklung und Konstruktion der Bauteile können OEM-Hersteller völlig neue, funktionsoptimierte Konstruktionen realisieren. Zulieferer profitieren von der schnellen und flexiblen Integration der 3D-gedruckten Kerne in bestehende Produktionslinien.

TEI, ein Experte für hochkomplexe Gussteile für die Maschinenbau- und Fertigungsindustrie, arbeitet seit 2018 mit voxeljet zusammen. Was mit einem Dreijahresvertrag über 500.000 Liter 3D-gedruckten Sand begann, entwickelte sich zu einer Erfolgsgeschichte für beide Unternehmen. TEI ist das einzige Unternehmen in den USA, das drei VX4000 3D-Drucker von voxeljet besitzt, die mit einem Bauvolumen von 4 x 2 x 1 Metern zu den größten 3D-Sanddruckern der Welt gehören. Mit der dritten VX4000 hat TEI nun seine additive Fertigungskapazität auf bis zu 2,5 Millionen Liter pro Jahr erweitert. Damit ist das US-Unternehmen in der Lage, weitere technisch anspruchsvolle Projekte wie die Serienfertigung von Leichtbaukomponenten für die Unterbodenstruktur des vollelektrischen Cadillac CELESTIQ zu realisieren.

Jedes Gussteil ersetzt bis zu 40 Komponenten

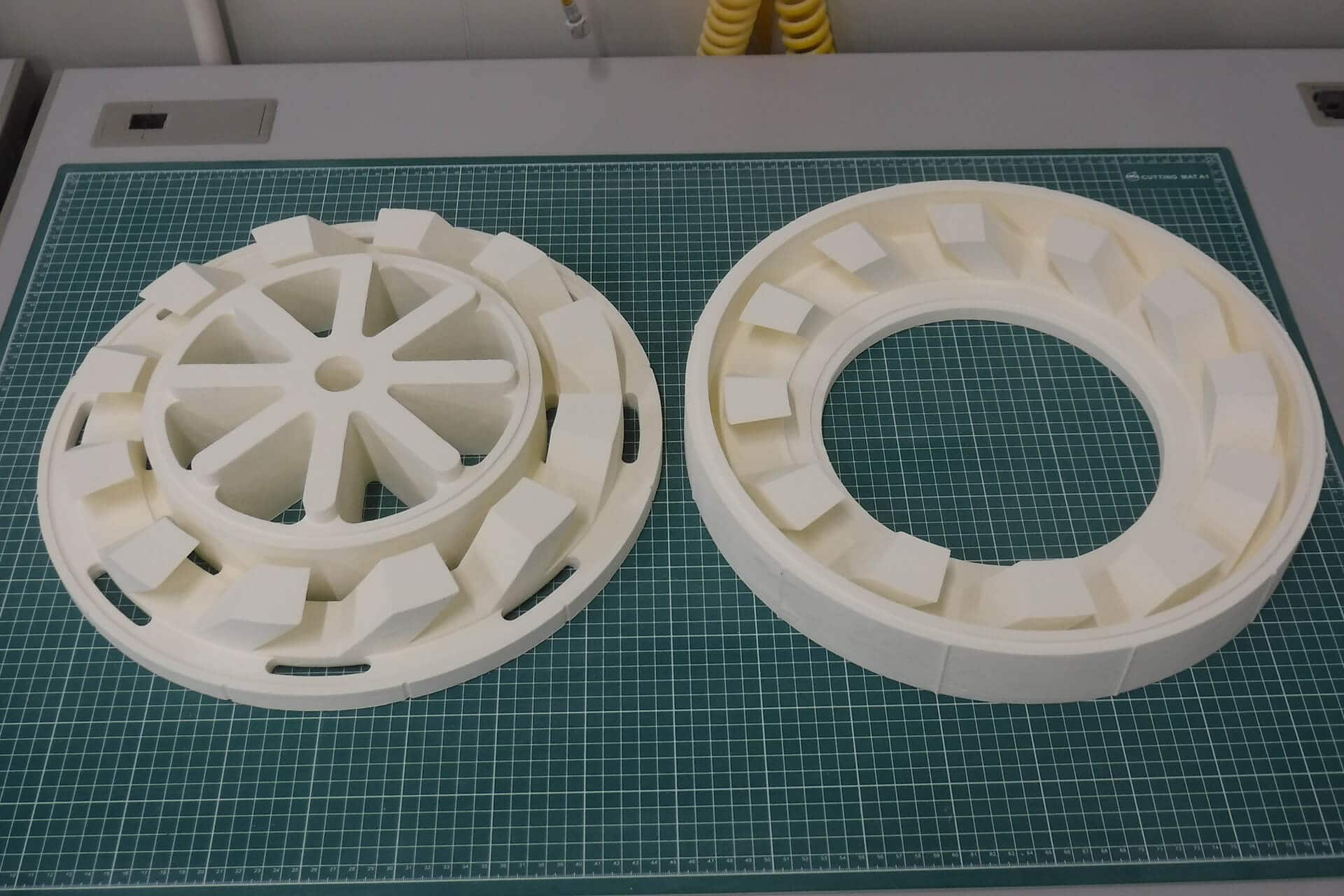

Die neuartige Unterbodenstruktur besteht aus sechs großen Präzisionssandgussteilen aus Aluminium. Um die komplexen Strukturen so wirtschaftlich und leicht wie möglich zu realisieren, setzt TEI bei der Produktion aller Innenkerne auf additive Fertigung. Dadurch lassen sich Versteifungsmerkmale in die Hohlprofile einarbeiten, was mit konventioneller Fertigung nicht wirtschaftlich machbar ist. Insgesamt 51 additiv gefertigte Sandkerne werden bei der Produktion eines jeden Fahrzeugunterbodens verwendet. TEI druckt diese mit den VX4000-Druckern, von denen jeder in nur einer Nacht Hunderte von Innenkernen für mehrere Fahrzeugsätze druckt. Nach dem Druck werden die Kerne geglättet, mit einer feuerfesten Beschichtung versehen, in Sandformen eingelegt und schließlich in einem Niederdruck-Füllverfahren gegossen. Jedes der sechs Gussteile reduziert die Anzahl der Teile um 30 bis 40 Komponenten im Vergleich zu einer typischen gestanzten Konstruktion. Da jedes Strukturteil über vollständig bearbeitete Schnittstellen verfügt, lassen sich die sechs Gussteile präzise montieren und sehr enge Toleranzen für die Fertigung der Baugruppen einhalten.

Kurze Lieferzeiten für gewichts- und designoptimierte Leichtbauteile

Der großformatige Formen- und Kerndruck auf den VX4000 3D-Druckern macht die Produktion im Vergleich zur konventionellen Fertigung schlanker und damit schneller und wirtschaftlicher. Es müssen deutlich weniger Bauteile produziert werden, was die Montage vereinfacht und beschleunigt. „Durch den Wegfall von Werkzeugen und dank des großen Bauvolumens der VX4000-Drucker können wir die Lieferzeiten erheblich reduzieren und Leichtbaukomponenten mit optimierten Topologien fertigen. Auf herkömmliche Weise wäre das nicht möglich“, erklärt Oliver Johnson, Präsident der TEI. Darüber hinaus ermöglicht der 3D-Sanddruck völlig neue Designs und Leichtbaustrukturen. Das Ergebnis sind geometrisch optimierte Teile, die für die Automobil- und Luftfahrtindustrie sehr wichtig sind. Was für die Umsetzung bei den Zulieferern wichtig ist: Neue funktionsoptimierte Designs lassen sich mit den VX4000 3D-Druckern schnell und flexibel realisieren und gedruckte Kerne können einfach in eine bestehende Produktion integriert werden.

„Wir freuen uns, TEI als starken Partner und Anwender des 3D-Sanddrucks in den USA zu haben. Der Kauf des dritten VX4000-Druckers baut auf früheren Systeminstallationen am Unternehmensstandort von TEI in Livonia, Michigan, auf und ermöglicht es dem Unternehmen, schnell zu wachsen und einzigartige Projekte wie dieses zu realisieren“, so Michael Dougherty, Managing Director bei voxeljet America Inc. „Gemeinsam werden wir die additive Fertigungstechnologie in der industriellen Fertigung weiter etablieren und unsere Zusammenarbeit intensivieren. Wir sind stolz darauf, das Unternehmen mit unserer einzigartigen 3D-Drucktechnologie zu unterstützen und einmal mehr zu zeigen, dass unsere gedruckte Gusstechnologie Einzug in die Produktion hält und noch nie dagewesene Designs ermöglicht.“

Pressekontakt

Frederik von Saldern

Tel.: +49 821 7483-447

Mail: [email protected]

US-Foundry investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen seiner größten 3D-Drucker, an Tooling and Equipment International (TEI) verkauft.

voxeljet AG schließt Sale-Leaseback-Transaktion für deutschen Standort ab

- Home

- Articles Posted by

voxeljet AG schließt Sale-Leaseback-Transaktion für deutschen Standort ab

FRIEDBERG, Deutschland–(BUSINESS WIRE)– Die voxeljet AG (NASDAQ: VJET) (das „Unternehmen“, „voxeljet“ oder „wir“), ein Anbieter von großformatigen Hochgeschwindigkeits-3D-Druckern und On-Demand-Teiledienstleistungen für industrielle und gewerbliche Kunden, gab heute den Abschluss einer Sale-Leaseback-Vereinbarung bekannt, die einen Bruttoerlös von rund 26,5 Millionen Euro bringen soll. Das Unternehmen plant, den Erlös aus dieser Transaktion zur Rückzahlung seiner Finanzverbindlichkeiten zu verwenden. Der Abschluss der Transaktion wird gegen Ende des dritten Quartals 2022 erwartet.

Die Sale-Leaseback-Transaktion für die 135.380 Quadratmeter große Anlage des Unternehmens in Friedberg, Deutschland, wurde mit einem institutionellen, nicht verbundenen Immobilieninvestor abgeschlossen und steht unter dem Vorbehalt der behördlichen Genehmigungen in der Bundesrepublik Deutschland. Das Leaseback-Geschäft sieht eine fünfzehnjährige Mietverpflichtung mit zwei aufeinanderfolgenden fünfjährigen Verlängerungsoptionen vor.

Da wir unseren Weg in Richtung Rentabilität fortsetzen, entspricht diese Sale-Leaseback-Transaktion unserem Ziel, eine nicht verwässernde Finanzierung zu finden. Wir planen, den Erlös zur Rückzahlung unserer ausstehenden Finanzverbindlichkeiten zu verwenden und uns auf unser Hauptgeschäft zu konzentrieren, nämlich die Entwicklung, Herstellung und den Vertrieb von industriellen Hightech-3D-Druckern.

Rudolf Franz, COO & CFO

voxeljet AG

Der Standort Friedberg ist der Hauptsitz von voxeljet und gleichzeitig das Kompetenzzentrum für Forschung, Entwicklung und Produktion der 3D-Drucksysteme des Unternehmens.

Warnhinweis zu zukunftsgerichteten Aussagen

Diese Pressemitteilung enthält zukunftsgerichtete Aussagen über unser Geschäft, unseren Betrieb und unsere finanzielle Leistung. Alle Aussagen, die sich nicht auf historische Fakten beziehen, können als zukunftsgerichtete Aussagen betrachtet werden. Sie können diese zukunftsgerichteten Aussagen an Worten wie „glaubt“, „schätzt“, „geht davon aus“, „erwartet“, „projiziert“, „plant“, „beabsichtigt“, „kann“, „könnte“, „könnte“, „wird“, „sollte“, „zielt“ oder anderen ähnlichen Ausdrücken erkennen, die die Unsicherheit zukünftiger Ereignisse oder Ergebnisse zum Ausdruck bringen. Zukunftsgerichtete Aussagen beinhalten Aussagen über unsere Absichten, Überzeugungen, Annahmen, Prognosen, Aussichten, Analysen oder aktuellen Erwartungen, unter anderem in Bezug auf den geplanten Zeitplan und den erfolgreichen Abschluss der Sale-Leaseback-Transaktion, unsere Betriebsergebnisse, unsere Finanzlage und Geschäftsaussichten, die Branche, in der wir tätig sind, und die Trends, die sich auf die Branche oder uns auswirken könnten. Obwohl wir davon ausgehen, dass wir über eine angemessene Grundlage für jede in dieser Pressemitteilung enthaltene zukunftsgerichtete Aussage verfügen, weisen wir Sie darauf hin, dass zukunftsgerichtete Aussagen keine Garantie für zukünftige Leistungen sind. Alle unsere zukunftsgerichteten Aussagen unterliegen bekannten und unbekannten Risiken, Ungewissheiten und anderen Faktoren, die sich in einigen Fällen unserer Kontrolle entziehen und dazu führen können, dass unsere tatsächlichen Ergebnisse erheblich von unseren Erwartungen abweichen, einschließlich der Risiken, die unter der Überschrift „Risk Factors“ im Jahresbericht des Unternehmens auf Formular 20-F und in anderen Berichten, die das Unternehmen bei der U.S. Securities and Exchange Commission einreicht, aufgeführt sind. Sofern nicht gesetzlich vorgeschrieben, ist das Unternehmen nicht verpflichtet, zukunftsgerichtete Aussagen aus irgendeinem Grund nach dem Datum dieser Pressemitteilung zu aktualisieren, sei es aufgrund neuer Informationen, zukünftiger Ereignisse oder aus anderen Gründen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.

Mit 3D-Druck zum Optimierten Elektromotor

- Home

- Articles Posted by

Herstellungsverfahren für Elektromotorgehäuse bietet neue Chancen

AionaCast ist seit einem Jahrzehnt Vertriebspartner internationaler Gießereien im deutschsprachigen Raum. Jetzt macht sich das schwäbische Unternehmen daran, den Herstellungsprozess für Elektromotorgehäuse mit einer zum Patent angemeldeten Innovation zu revolutionieren. Ein neuartiges aus Aluminium gegossenes Gehäuse für Traktionselektromotoren für den Einsatz in PKW und LKW für xEV soll die Kühlleistung erhöhen, das Gewicht reduzieren, ein Risiko einer Undichtigkeit ausschließen und zudem kostengünstiger sein.

Das Verfahren ist die perfekte Kombination zweier etablierter Produktionsverfahren. Ein walzgeschweißtes Blech (englisch: Roll Bond Core, kurz RoBoC) wird ein- oder beidseitig mit ca. 100 bar Druckluft aufgeblasen, sodass Kühlkanäle in der gewohnten Dimensionierung entstehen. Dieser Kern wird in ein Kokillenguss-Werkzeug gelegt und mit Aluminium umgossen. Während des Gießvorgangs wird von innen durch die bereits bestehenden Kanäle temperiert, sodass eine Deformation oder Aufschmelzung unterbunden wird. Das Ergebnis ist ein ins Gehäuse integriertes Metallblech mit denen für die Kühlung der E-Maschine benötigten Strukturen.

Optimiertes Kühllayout vermeidet Hot-Spots

Das Kühlkanallayout kann in einer Helixform dargestellt werden. Somit ist der heißeste Kanalabschnitt zwischen dem kältesten und zweitkältesten Kanalbereich eingebettet. Im Ergebnis liegt eine homogene Temperaturverteilung ohne Hot-Spot im Motorbetrieb vor. Dieses Design ist im klassischen 2-Schalendesign (z.B. im Druckguss) nicht darstellbar, da es aufgrund von Überströmungen von einem zum anderen Kanalbereich einen thermischen Kurzschluss geben würde. Je nach Kundenwunsch sind aber auch mäanderförmig oder flächige Kanallayouts realisierbar. Die Abdichtung gegenüber Kühlwasseraustritt wird mittels des in sich geschlossenem Roll Bond Cores gewährleistet und ist somit nicht mehr abhängig von der Gussqualität. Eine teure Helium Lecktestprüfung am Fertigbauteil, mit ggf. sehr hohem Verlust an Wertschöpfung, ist nicht mehr erforderlich. Eine Montage, wie bei dem 2-Schalendesign erforderlich, entfällt vollständig.

Die zweite Generation erhöht die Effizienz weiter

AionaCast hat mittels „Proof of Concept“ den Machbarkeitsnachweis erbracht. Dabei wurde noch wenig Augenmerk auf die Querschnitte für das Kühlmedium und die Gewichtsreduzierung gelegt. Jetzt arbeitet das Team an der Generation 2. Hier steht das eingelegte und aufgeblasene Blech im direkten Kontakt mit dem Stator, welches die Effizienz abermals erhöht und das Gewicht senkt.

Dieses Konzept ermöglicht es, die Wandstärke zwischen Stator und wasserführendem Kanal von ca. 5 auf bis zu 1,5 mm zu reduzieren. Diese Wandstärkenreduzierung spiegelt sich außerdem in dem um ca. 1 kg reduzierten Gesamtgewicht des Elektromotorgehäuses für einen typischen BEV-Traktionsmotor wider.

Ferner reduziert sich die Reaktionszeit aus dem Zusammenspiel der Optimierungen deutlich. Für die Präsentation der Leistungsfähigkeit des Systems wurde eine CFD Simulation von einem bestehenden Traktionsmotor eines großen OEMs mit der RoBoC Gen2 Entwicklung verglichen. Die Zeit für die Temperaturreduzierung von 60° auf 40°C im Stator konnte um ca. 70% reduziert werden. Als angenehmer Nebeneffekt ist auch die signifikant reduzierte Gieß-Prozessdauer anzusehen, bei der die Zeit bis zur Bauteilentnahme aus dem Gießwerkzeug aufgrund direkter Kühlung des Aluminiumgussteils von Innen deutlich reduziert werden kann.

Jürgen Pohl (Geschäftsführer AionaCast) fast die vielfältigen Vorteile des RoBoC Generation 2 Konzeptes zusammen:

- Das Helix Design und der geringere Abstand zwischen Stator und Kühlmedium führt zu einer höheren thermischen Effizienz.

- Die Dichtigkeit des Kühlwasserkanals ist unabhängig von der Gießqualität. Konzeptbedingt entfallen Dichtungen komplett und aufgrund des nicht vorhandenen Kernsands gibt es keine Restschmutzproblematik. Dies macht diese Innovation betriebssicherer als konventionelle Systeme.

- Um hier nur einige Kostenvorteile aufzuzählen, wie der Entfall der Montage (2-Schalendesign), der fehlende Sandkern erübrigt ein Aufarbeiten und Verdeckeln der Kernmarken, mehrere Qualitätsprüfungen entfallen und der nicht zu vernachlässigende kürzere Gießzyklus macht die Erfindung wettbewerbsfähig.

Für die weitere Entwicklung (Prototypen) konnte der Patentinhaber AionaCast, der auch für das Projektmanagement verantwortlich ist, namhafte Partner für die Modifikation eines Bosch-Seriengehäuses gewinnen:

- Kupral S.p.A. (Italien) / Gießtechnologie

- voxeljet AG (Germany) / 3D-gedruckte Formen für Kernpaket

- LPM S.p.A. (Italien): Gießereiausrüstung

- Peter Prinzing GmbH (Deutschland): Roll-Bond-Biegen

In Anbetracht von ca. 75 Millionen zu produzierender Traktionselektromotoren ab 2030 sieht Jürgen Pohl die weitere Geschäftsentwicklung für dieses neue Herstellungsverfahren als überaus positiv an. Darüber hinaus biete das gleiche Herstellungskonzept mit geänderten Kühlkanallayout (z.B. mäanderförmige, flächige oder parallele Kanäle) auch Potenzial für die Produktion von Batterie- und Leistungselektronikgehäusen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.

HSS Material Network – Proof of Concept Iglidur

- Home

- Articles Posted by

HSS Material Network wächst weiter mit iglidur® i3 PL

Das HSS Material Network ist ein interdisziplinäres Netzwerk von ausgewählten Experten, die sich der Flexibilisierung und Beschleunigung der Entwicklung und Qualifizierung neuer Polymermaterialien für das additive Fertigungsverfahren High Speed Sintering (HSS) widmen.

Die VX200 HSS von voxeljet ist als Open Source 3D-Drucksystem konzipiert und gewährt vollen Zugriff auf Prozessparamater und Temperaturmanagement, um den additiven Fertigungsprozess und das Material bestmöglich aufeinander abzustimmen. Das HSS Material Network bietet Kunden eine flexible und risikoarme Outsourcing-Option für die Materialentwicklung additiver Fertigungstechnologien. Die Ergänzung der Kompetenzen der Partner des HSS Material Networks ermöglicht Unternehmen jeder Größe eine einzigartige Unterstützung, angefangen von einer ersten Eignungsprüfung, über eine spezifische Entwicklung und Parametrisierung bis hin zu einer Zertifizierung oder marktreifen Qualifizierung des Materials. Hier stellen wir Ihnen unsere Partner, Projekte und Proof of Concepts vor.

1. Was genau ist iglidur® i3 PL und wo findet es Anwendung (Industrien, Produkte)? Welcher Kunde steht hinter dem Proof of Concept?

Das Material iglidur® i3 ist ein von der igus® GmbH speziell für die Fertigung von Gleitanwendungen und Zahnrädern entwickeltes Kunststoffpulver für die additiven Verfahren des Powder Bed Fusion of Polymer (PBF-P), wie bspw. dem Lasersintern (LS). Es wird zur Herstellung von Bauteilen mit unterschiedlichsten Anwendungen eingesetzt, zum Beispiel als Sondergleiter im PKW, als Zahnrad im E-Bike und sogar als Gleiter in Aufzügen.

2. Welche Eigenschaften zeichnen iglidur® i3 PL aus und inwieweit lassen sich diese durch additive Fertigung beeinflussen/optimieren?

Die Besonderheit von iglidur® i3 PL ist die Additivierung des Pulvers mit Festschmierstoffen, wodurch die daraus gefertigten Bauteile eine Verschleißfestigkeit erreichen, die um Faktor 3 bis 30 besser ist als bei Bauteilen gefertigt aus sonst auf dem Markt befindlichen Kunststoffpulvern. Dazu wurde eine Vielzahl von verschiedenen Rezepturen im igus-Labor in Köln getestet und entwickelt. Zudem ist durch die Vielzahl der Versuche die Lebensdauer von iglidur® i3 Zahnrädern und Gleitlagern online berechenbar geworden. So können Kunden, die Eigenschaften der Bauteile vorab auf Ihre Leistungsfähigkeit und Lebensdauer überprüfen, um vor der finalen Produktion noch etwaige Designanpassungen vorzunehmen.

3. Welche Stärken/Schwächen zeichnet HSS bei der Verarbeitung von iglidur® i3 aus? Insbesondere im Vergleich zu anderen additiven Technologien wie dem LS?

Das HSS hat aufgrund seiner Druckkopftechnologie das Potenzial, zu einer deutlich wirtschaftlicheren Fertigung als das LS. Zudem besitzt HSS dank seiner Open-Source Konzeption die Möglichkeit, Bauteileigenschaften prozessseitig gezielt einzustellen, uns bietet so bei vielen Anwendungen der aus iglidur® i3 gefertigten Bauteile ein großes Potenzial.

4. Was zeichnet iglidur® i3 im Vergleich zu anderen Materialien wie PP, TPU oder PA12 aus?

Neben der hohen Abriebfestigkeit zeichnet sich iglidur® i3 auch als sehr gutes Zahnradmaterial aus. In zahlreichen Versuchen konnte die gute Eignung als Zahnradmaterial von igus bewiesen und bestätigt werden. Vielfach besser als aus PA12 und PA11 im LS gefertigte Zahnräder und sogar um Faktor 5 besser als herkömmlich hergestellte Zahnräder aus POM.

5. Welche weiteren Schritte sind nach dem Proof of Concept geplant? Wird das Material vollständig entwickelt/qualifiziert?

Das Material iglidur® i3 ist bereits seit 2016 für das PBF-P verfügbar. Mittel LS wurden schon mehr als 400.000 Bauteile damit gefertigt. Die von der Projektgruppe Prozessinnovation des Fraunhofer IPA und dem Lehrstuhl Umweltgerechte Produktionstechnik der Universität Bayreuth im Rahmen des Proof of Concept im HSS gefertigten Gleitlager und Zahnräder weisen sehr gute mechanische Eigenschaften auf, die eine weitere Optimierung des Materials auf den HSS Prozess bis hin zu einer Vollqualifizierung durchaus interessant machen.

igus ist einer der anerkannten Experten, wenn es um Polymere für Gleitanwendungen geht. Der 3D-Druck ist für das Unternehmen keine Neuheit. So wurde das Material iglidur® i3 PL 2016 bereits für Lasersinterverfahren qualifiziert und bis dato über 400.000 Bauteile damit gefertigt. Mittels HSS kann das Material noch wirtschaftlicher verarbeitet werden. Grund dafür ist die hohe Produktivität und Reproduzierbarkeit des HSS-Verfahrens.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.

HDPE im HSS Material Network

- Home

- Articles Posted by

HSS Material Network wächst weiter mit HDPE

Das HSS Material Network ist ein interdisziplinäres Netzwerk von ausgewählten Experten, die sich der Flexibilisierung und Beschleunigung der Entwicklung und Qualifizierung neuer Polymermaterialien für das additive Fertigungsverfahren High Speed Sintering (HSS) widmen.

Die VX200 HSS von voxeljet ist als Open Source 3D-Drucksystem konzipiert und gewährt vollen Zugriff auf Prozessparamater und Temperaturmanagement, um den additiven Fertigungsprozess und das Material bestmöglich aufeinander abzustimmen. Das HSS Material Network bietet Kunden eine flexible und risikoarme Outsourcing-Option für die Materialentwicklung additiver Fertigungstechnologien. Die Ergänzung der Kompetenzen der Partner des HSS Material Networks ermöglicht Unternehmen jeder Größe eine einzigartige Unterstützung, angefangen von einer ersten Eignungsprüfung, über eine spezifische Entwicklung und Parametrisierung bis hin zu einer Zertifizierung oder marktreifen Qualifizierung des Materials. Hier stellen wir Ihnen unsere Partner, Projekte und Proof of Concepts vor.

1. Was genau ist HDPE und in welchen Industrien und Produkten wird es verarbeitet?

HDPE ist ein Polyethylen mit hoher Dichte (0,94-0,97 g/cm³) und zeichnet sich besonders durch eine sehr gute Beständigkeit gegenüber Chemikalien und Fetten sowie seiner wasserabweisenden Wirkung aus. Bei Raumtemperatur besticht HDPE durch eine harte, aber dennoch flexible Erscheinungsform und besitzt neben seinen sehr guten mechanischen Eigenschaften ein gutes Gleitverhalten sowie eine erhöhte Verschleißfestigkeit.

Anwendung findet HDPE daher unter anderem für die Herstellung von Produkten für die Lebensmittel- und Verpackungsmittelindustrie, vor allem für die chemische Industrie. So werden aus HDPE standardmäßig Behälter, Flaschen und Leitungen für Chemikalien, Brennstoffe, Wasser, Gas oder Öl hergestellt.

2. Welche Vorteile bietet die Verarbeitung von HDPE via HSS gegenüber bspw. laserbasierten Prozesstechnologien?

Das Prozessfenster von HDPE ist bei der Verarbeitung im Lasersintern sehr klein und des Weiteren ist eine hohe Laserleistung notwendig, um die Pulverpartikel aufzuschmelzen. Durch die punktuelle bzw. linienweise Belichtung mittels Laser werden die mechanischen Eigenschaften des HDPE aufgrund der hohen thermischen Belastung negativ beeinflusst. Es kommt zu einer Versprödung des Materials.

Beim HSS hingegen wird die Energie mittels einer Infrarotlampe unter Zuhilfenahme einer Tinte, die über einen Druckkopf auf die Pulverbettoberfläche selektiv aufgetragen wird, flächig und nicht punktuell eingetragen. Die flächige Belichtung gewährleistet, dass die Dauer des Energieeintrages im Vergleich zu laserbasierten Fertigungsanlagen signifikant größer ist. Dadurch sind deutlich geringere Maximaltemperaturen realisierbar, wodurch thermische Belastungen am Material reduziert werden und die bewährten mechanischen Eigenschaften von HDPE erhalten bleiben.

3. Was zeichnet HDPE im Vergleich zu anderen gängigen Polymeren wie Polyamid 12 (PA12) oder Polypropylen (PP) aus?

Im Gegensatz zu PA12 handelt es sich bei HDPE um einen reinen Kohlenwasserstoff. Dadurch ist HDPE unpolar, wirkt wasserabweisend und besitzt eine hohe Chemikalienbeständigkeit. Bei Raumtemperatur wird HDPE von vielen Lösungsmitteln, Laugen und Säuren daher nicht angegriffen. Ähnlich wie bei PA12 oder PP können bis zu 100% des unverdruckten Pulvers wiederverwendet werden.

Im Hinblick auf PP aber auch auf PA12 bietet HDPE einen wesentlichen Preisvorteil, da es sich bei HDPE um einen weitverbreiteten Massenkunststoff handelt, welcher in der Herstellung wesentlich günstiger ist als PA12 oder PA11. Darüber hinaus wird HDPE in Europa hergestellt, was Lieferketten und -zeiten sichert.

4. Der Proof of Concept für HDPE wurde erfolgreich durchgeführt. Das Material lässt sich mittels HSS gut verarbeiten. Welche weiteren Schritte sind geplant?

Der Proof of Concept wurde aus dem von der Diamond Plastics GmbH für das Lasersintern entwickelte HDPE-Pulver DiaPow HDPE HX gefertigt, welches sich durch eine sehr gleichmäßige Korngrößenverteilung und eine sehr gute Rieselfähigkeit auszeichnet. Die von der Projektgruppe Prozessinnovation des Fraunhofer IPA und dem Lehrstuhl Umweltgerechte Produktionstechnik der Universität Bayreuth durchgeführte Prozessfähigkeitsanalyse und erste Parametrisierung weist dem HDPE-Pulver eine sehr gute Verarbeitbarkeit im HSS nach. Daher wird das HDPE-Pulver von den Partnern spezifisch für den HSS Prozess optimiert und vollständig parametrisiert. Der Fokus wird dabei auf Reproduzierbarkeit, Bauteilqualität und Produktivität im Sinne einer geringeren Schichtzeit gelegt. Abschließend wird das angepasste HDPE-Pulver dem Markt kommerziell zur Verfügung gestellt.

Besonders bemerkenswert: Bei der Verarbeitung mittels HSS konnte eine besonders hohe Flexibilität erzielt werden. Diese Art von Flexibilität lässt sich bspw. im Lasersintern nur schwer realisieren. Grund dafür ist die punktuelle thermische Belastung des Materials. Diese beeinflusst die mechanischen Eigenschaften des Materials negativ. Beim HSS hingegen wird das Pulverbett großflächig belichtet, wodurch sich die Dauer des Engerieeintrages erhöht und thermische Belastungen verringert werden. So bleibt die Flexibilität des HDPE erhalten.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

US-Gießerei investiert in zweite VX4000

Die voxeljet AG, ein weltweit führender Technologieanbieter von industriellen 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft.

Covestro und voxeljet kündigen Partnerschaft zur Weiterentwicklung der additiven Serienfertigung an

- Home

- Articles Posted by

Covestro und voxeljet kündigen Partnerschaft zur Weiterentwicklung der additiven Serienfertigung an

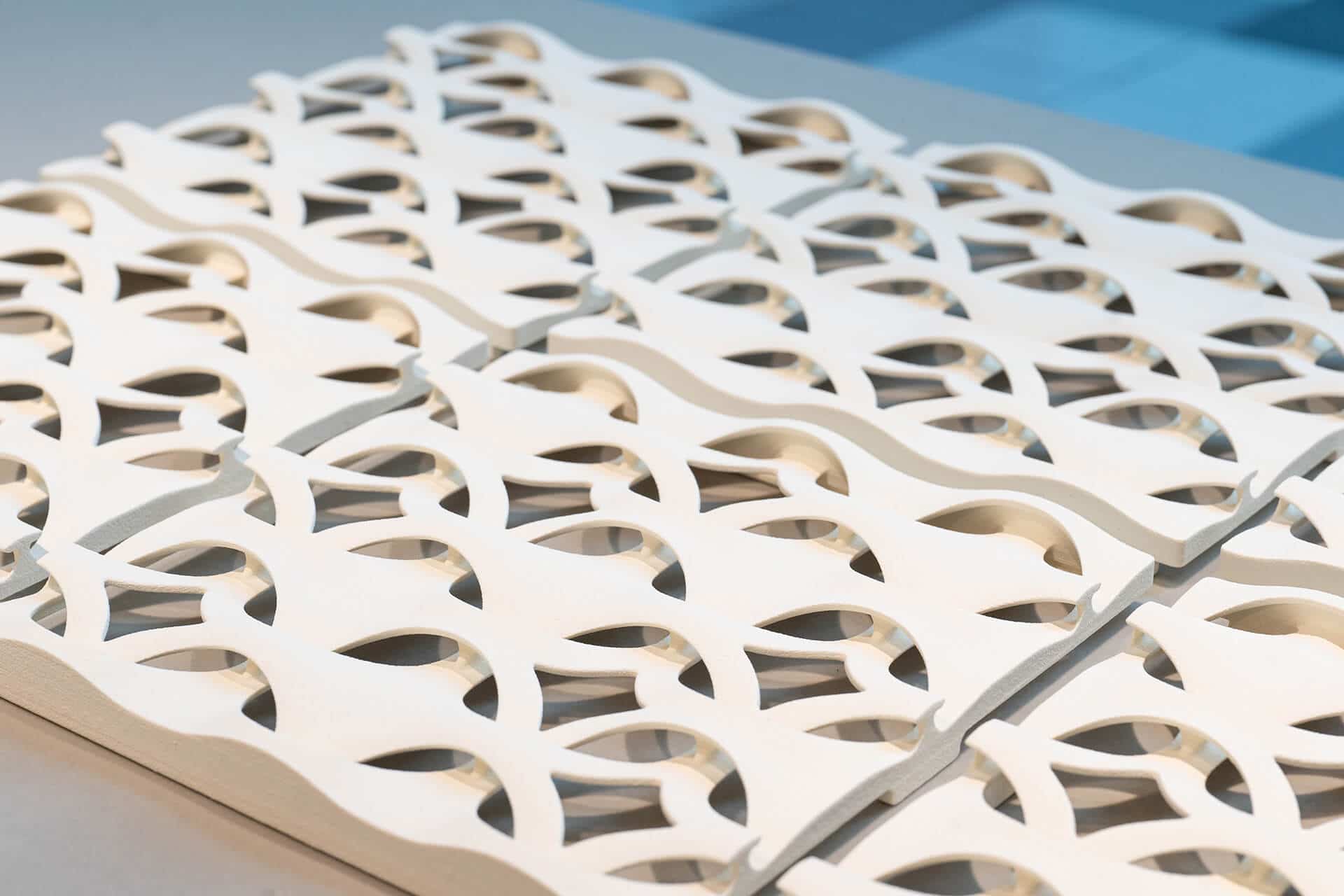

Der Werkstoffhersteller Covestro und voxeljet, ein industrieller Hersteller von 3D-Druckern, arbeiten gemeinsam an der Entwicklung einer Material-Maschinen-Kombination für die wirtschaftliche additive Großserienfertigung von Polymerbauteilen. Mit dem High Speed Sintering (HSS)-Verfahren kombiniert voxeljet die Vorteile zweier bestehender 3D-Druck-Technologien: die des selektiven Lasersinterns in Form von realisierbaren Bauteilqualitäten und die des Binder Jetting in Sachen Produktivität.

Nach der gemeinsamen Entwicklung und Qualifizierung eines thermoplastischen Polyurethanpulvers (TPU) für das HSS-Verfahren führen die beiden Unternehmen ihre Zusammenarbeit fort, um Kunden eine nahtlose Material- und Prozesslösung für die Serienfertigung ihrer spezifischen Anwendungen und Produkte anzubieten.

Normalerweise werden die Material- und Verarbeitungstechnologie innerhalb der Wertschöpfungskette getrennt voneinander eingesetzt. So müssen die Kunden selbst herausfinden, wie sie beides miteinander in Einklang bringen können“, erklärt Geoff Gardner, Innovation Director Additive Manufacturing bei Covestro. „Zusammen mit voxeljet wollen wir diese Hürde überwinden, da sie unserer Meinung nach die großflächige Integration der additiven Fertigung in Produktionsumgebungen einschränkt. Hier bietet das HSS-Verfahren Herstellern dank der Größe und Geschwindigkeit in Verbindung mit der konstanten Schichtzeit eine wirtschaftliche Lösung für die Serienproduktion.“

Integrierte Material- und Prozesslösung

Mit dem großformatigen VX1000 HSS 3D-Druckersystem von voxeljet und dem Know-how von Covestro bei der Entwicklung von Funktionswerkstoffen soll eine integrierte Material- und Prozesslösung entwickelt werden, die in der Großserienfertigung eingesetzt werden kann.

James Reeves, Global Director of Polymer Sintering (HSS) bei voxeljet, kommentiert: „Hier kooperieren zwei Unternehmen, die fest an die interdisziplinäre Zusammenarbeit innerhalb des additiven Ökosystems glauben. Das Potenzial von HSS für die Verarbeitung spezieller Pulvermaterialien ist enorm. Indem wir unseren Kunden eine große Auswahl an Materialien anbieten, beschleunigen wir ihren Weg zu zukunftsweisenden Produkten.“

Zu den von den Unternehmen in Betracht gezogenen Materialien gehören TPU, das sich gut für Schuh- und Polsterungsanwendungen eignet, sowie thermoplastische Elastomere (TPE), Polybutylen-Terephthalat (PBT) und Polypropylen (PP). Die Zusammenarbeit mit voxeljet umfasst die Skalierung neuer Materialien auf das großformatige, industrielle 3D-Drucksystem VX1000 HSS, das derzeit über das Early Access Beta-Programm von voxeljet zugänglich ist.

Wenn Sie an einer Partnerschaft mit diesem Programm interessiert sind, bitten wir Sie um Kontaktaufnahme. Beide Unternehmen stellen ihre Polymerpulver-Materialien und -Drucker auf der Formnext 2021 vom 16. bis 19. November in Frankfurt am Main in Halle 12.1 aus: Covestro am Stand C11 und voxeljet am Stand C129.

Über Covestro:

Mit einem Umsatz von 10,7 Milliarden Euro im Jahr 2020 gehört Covestro zu den weltweit führenden Polymer-Unternehmen. Geschäftsschwerpunkte sind die Herstellung von Hightech-Polymerwerkstoffen und die Entwicklung innovativer, nachhaltiger Lösungen für Produkte, die in vielen Bereichen des täglichen Lebens Verwendung finden. Dabei richtet sich Covestro vollständig auf die Kreislaufwirtschaft aus. Hauptabnehmer sind die Automobil- und Transportindustrie, die Bauindustrie, die Möbel- und Holzverarbeitungsindustrie sowie die Elektrik-, Elektronik- und Haushaltsgeräteindustrie. Hinzu kommen Bereiche wie Sport und Freizeit, Kosmetik, Gesundheit sowie die Chemieindustrie selbst. Per Ende 2020 produziert Covestro an 33 Standorten weltweit und beschäftigt rund 16.500 Mitarbeitende (umgerechnet auf Vollzeitstellen).

Erfahren Sie mehr über die additive Fertigung von Legacy-DSM auf am.covestro.com und Covestro auf www.covestro.com

Zukunftsgerichtete Aussagen

Diese Presseinformation kann bestimmte in die Zukunft gerichtete Aussagen enthalten, die auf den gegenwärtigen Annahmen und Prognosen der Unternehmensleitung der Covestro AG beruhen. Verschiedene bekannte wie auch unbekannte Risiken, Ungewissheiten und andere Faktoren können dazu führen, dass die tatsächlichen Ergebnisse, die Finanzlage, die Entwicklung oder die Performance der Gesellschaft wesentlich von den hier gegebenen Einschätzungen abweichen. Diese Faktoren schließen diejenigen ein, die Covestro in veröffentlichten Berichten beschrieben hat. Diese Berichte stehen auf www.covestro.com zur Verfügung. Die Gesellschaft übernimmt keinerlei Verpflichtung, solche zukunftsgerichteten Aussagen fortzuschreiben und an zukünftige Ereignisse oder Entwicklungen anzupassen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung

Neues Netzwerk für 3D-Druck-Polymerqualifizierung – HSS Material Network

- Home

- Articles Posted by

Neues Netzwerk für 3D-Druck-Polymerqualifizierung – HSS Material Network

Fraunhofer IPA, Universität Bayreuth und voxeljet AG starten neues HSS Material Network für 3D-Druck-Polymerqualifizierung. Um die Qualifizierung neuer Polymerwerkstoffe für die High Speed Sintering (HSS) Technologie – wie auch eingesetzt in den additiven Polymerfertigungsverfahren von voxeljet – zu beschleunigen, haben das Fraunhofer IPA, die Universität Bayreuth und die voxeljet AG das HSS Material Network initiiert. Das Netzwerk bietet Kunden eine flexible Möglichkeit, neue 3D-Druck Polymere prüfen, qualifizieren und zertifizieren zu lassen.

Friedberg bei Augsburg, November 2021 – Um mittels additiver Fertigung hochwertige Bauteilqualitäten zu erzielen, müssen das 3D-Drucksystem und das zu verarbeitende Material perfekt aufeinander abgestimmt sein. Um Kunden dabei zu unterstützen, das ideale Material für ihre Anwendung zu identifizieren sowie geeignete Prozessparameter zur Verarbeitung ebendieses zu bestimmen, haben das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, bzw. dessen Projektgruppe Prozessinnovation sowie die Universität Bayreuth bzw. deren Lehrstuhl Umweltgerechte Produktionstechnik und die voxeljet AG, Hersteller von industriellen 3D-Druckern und Anbieter von On-Demand-Dienstleistungen, das HSS Material Network ins Leben gerufen.

Das neue HSS Material Network hat das Ziel, Wissen zu teilen und gemeinsam die Entwicklung von Polymermaterialien für die additive Fertigung zu beschleunigen. Im Workflow des Netzwerks spielt voxeljet eine vermittelnde Rolle und bespricht mit dem Kunden die ersten Anforderungen. Anschließend wird die Verbindung zwischen dem Kunden und der Fraunhofer-Projektgruppe Prozessinnovation von Prof. Dr.-Ing. Frank Döpper hergestellt.

Die Forschungs- und Entwicklungsschwerpunkte des Fraunhofer IPA liegen insbesondere auf organisatorischen und technologischen Aufgabenstellungen aus der Produktion, während sich die Universität Bayreuth auf theoretische Grundlagenforschung fokussiert. Ein gemeinsamer Schwerpunkt der beiden eng kooperierenden Forschungseinrichtungen bildet die Industrialisierung der additiven Fertigung. Durch diese Kooperation ergibt sich eine optimale Symbiose zwischen anwendungsnaher und grundlegender Forschung, mit der eine große Bandbreite an Forschungs- und Entwicklungsfragen der Industrie beantwortet werden können.

Aus dieser Kooperation heraus bildete sich auch der Campus Additive.Innovationen (CA.I), ein inter- und transdisziplinärer Think Tank an der Universität Bayreuth, in welchem Wissenschaftlerinnen und Wissenschaftler unterschiedlichster Disziplinen, wie bspw. Werkstofftechnik, Produktionstechnik und Chemie, zusammenarbeiten und Unternehmen beraten. Der CA.I bzw. dessen Mitglieder verfügen über zahlreiche verschiedene 3D-Drucksysteme, worunter sich auch eine VX200 HSS von voxeljet befindet. Als vollständig offene Plattform, ist dieser 3D-Drucker mit individuell anpassbaren Parametern ideal dafür geeignet, Druckprozess und Material aufeinander abzustimmen.

„Gerade mittelständischen Unternehmen fehlt es häufig an Equipment, interdisziplinären Fähigkeiten und Ressourcen, um eigene Materialforschung und Technologieoptimierung zu betreiben. Um diese Lücke zu schließen, haben wir den Campus Additive. Innovationen gegründet“, erklärt Döpper. Neben einer Vielzahl unterschiedlicher additiver Fertigungsanlagen hat sich das Forschungsteam unter anderem für die VX200 HSS von voxeljet entschieden. Es ist erforderlich, dass die Fertigungsanlagen über offene Soft- und Hardware-Schnittstellen verfügen, eine individuelle Einstellung aller Prozessparameter und eine freie Programmierung der Prozessschritte ermöglichen. Dieser herstellerübergreifende Maschinenpark bietet die optimale Voraussetzung, um den additiven Fertigungsprozess und das Material aufeinander abzustimmen. „Das HSS Material Network bietet Kunden und Interessierten eine flexible und risikoarme Outsourcing-Option für die Materialentwicklung“, so Döpper weiter.

James Reeves, Global Director für Polymerdruck bei voxeljet, ergänzt: „High Speed Sintering ist eine additive Fertigungstechnologie, die hochproduktiv, flexibel und auch für die Produktion höherer Stückzahlen bestens geeignet ist. Doch das Potenzial der additiven Fertigung ist noch nicht gänzlich ausgeschöpft, solange es noch Materialien gibt, die noch nicht gedruckt werden können. Angesichts der Tatsache, dass wir mehr als 18.000 Polymermaterialien betrachten können, gibt es noch eine Menge Arbeit. Aus diesem Grund haben wir das HSS Material Network ins Leben gerufen. Durch die Zusammenarbeit und den offenen Austausch mit Branchenführern und renommierten Forschungseinrichtungen wie dem Fraunhofer IPA sind wir in der Lage, die Entwicklung neuer Materialien deutlich zu beschleunigen – und das zu einem Bruchteil der Kosten, die alternative Angebote beanspruchen. Kunden erhalten damit eine schnelle und anwendungsorientierte Lösung, die speziell auf ihre Bedürfnisse abgestimmt ist.“

Das HSS Material Network hat Verbindung zum Material Certification Lab von voxeljet, und unabhängige Organisationen, die die Entwicklung und Qualifizierung von Polymermaterialien für das HSS-Verfahren vorantreiben möchten, können sich diesem formlos anschließen. Durch Zusammenarbeit und Wissensaustausch kann so die Entwicklung von Polymerwerkstoffen für die additive Fertigung vorangetrieben werden.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung

TEI erweitert additive Fertigungskapazität

- Home

- Articles Posted by

Tooling & Equipment International erweitert additive Fertigungskapazität mit zweitem VX4000 3D-Drucker von voxeljet

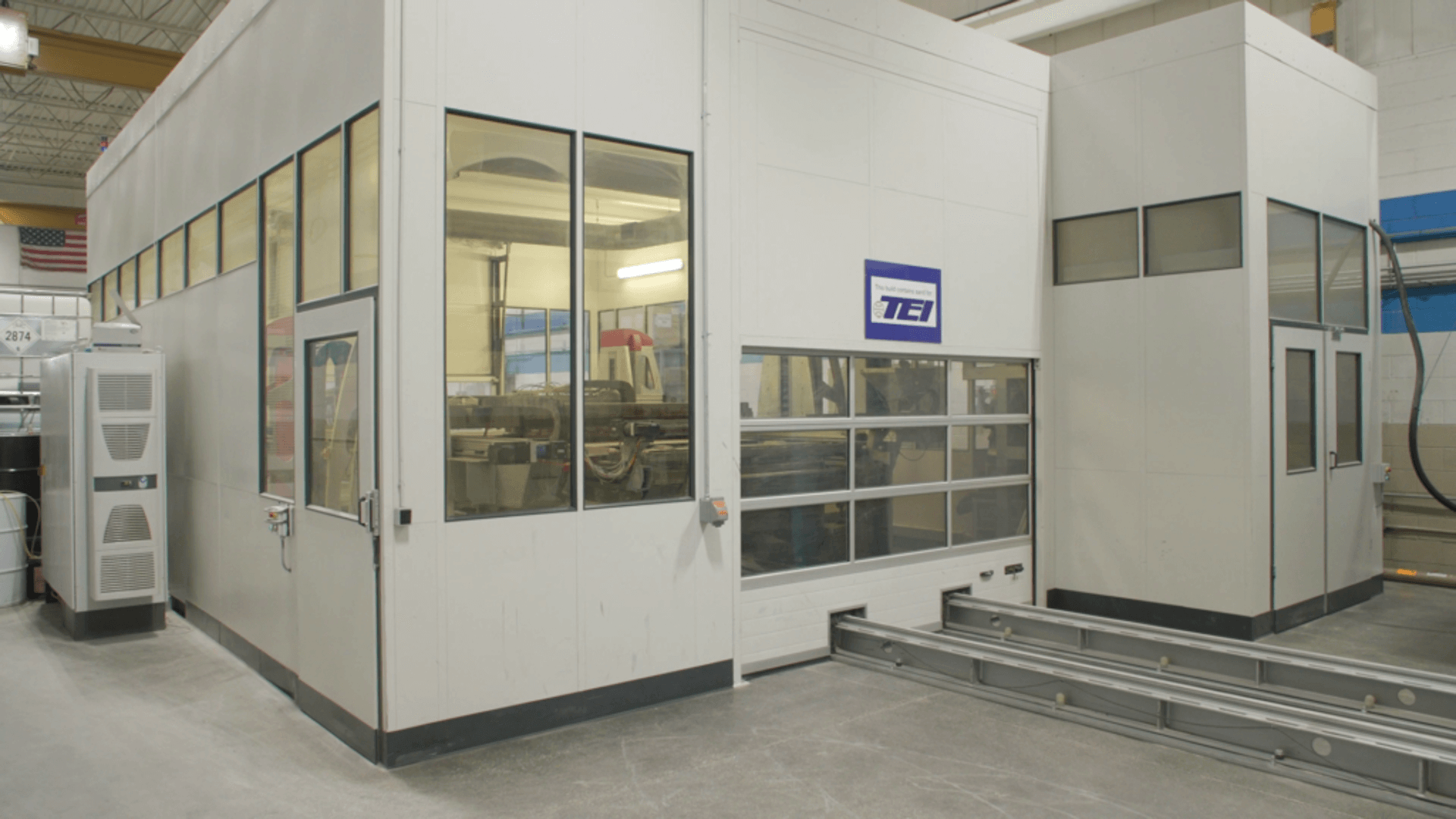

Friedberg, 28.09.2021 – Die voxeljet AG (NASDAQ: VJET), ein weltweit führendes Technologieunternehmen für industrielle 3D-Drucklösungen, hat ein weiteres VX4000-System, einen der größten 3D-Drucker, an Tooling & Equipment International (TEI) verkauft. TEI ist ein Experte für hochkomplexe Gussteile in der Maschinenbau- und Fertigungsindustrie.

TEI ist einer der größten Anwender von 3D-Sanddruck in den USA und betreibt eine voll ausgestattete Aluminiumgießerei in Livonia, Michigan. Der Maschinenbauexperte hat sich für die Investition in den zweiten VX4000 3D-Drucker entschieden, um seine bereits vorhandenen Kapazitäten für die additive Fertigung weiter auszubauen und technisch anspruchsvolle Projekte für Prototyping-Anfragen sowie Produktionsaufträge schnell und wirtschaftlich zu realisieren. Der 3D-Drucker wird am TEI-Standort Livonia in Livonia, Michigan, installiert.

„In unserem Werk decken wir den gesamten Workflow ab, vom Druck über das Gießen bis hin zur Wärmebehandlung und Bearbeitung“, sagt Oliver Johnson, Präsident von TEI. „Mit der zweiten VX4000 im Haus können wir die Vorteile, die der 3D-Sanddruck für den Metallguss bietet, noch besser nutzen. Durch den Wegfall von Werkzeugen und dank des großen Bauvolumens des 3D-Druckers können wir die Lieferzeiten drastisch reduzieren, was wiederum unseren Kunden zugutekommt, sei es in der Automobil- oder in der Luft- und Raumfahrtindustrie. Darüber hinaus können wir Teile herstellen, die auf herkömmliche Weise nicht gefertigt werden können, wie z. B. Leichtbaukomponenten und topologieoptimierte Teile.“

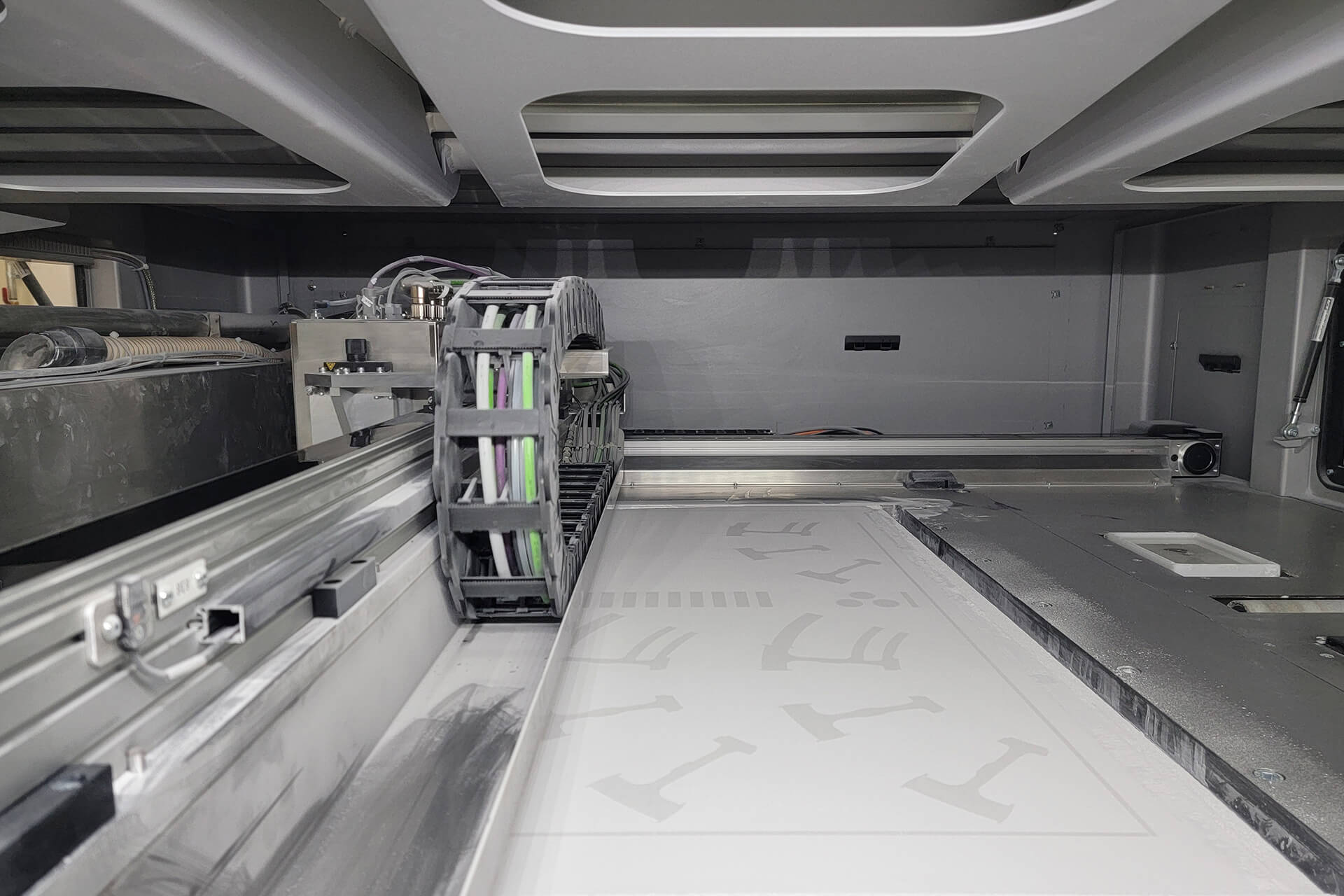

Mit einem Bauraum von 4 x 2 x 1 Metern ist die VX4000 von voxeljet einer der weltweit größten 3D-Sanddrucker für Metallgussanwendungen und kann für die Herstellung einzelner, sehr großer Sandformen oder mehrerer kleinerer Formen in Produktionsqualität eingesetzt werden.

Michael Dougherty, Managing Director bei voxeljet America Inc. fügt hinzu: „Wenn es um Gussteile für Industrien mit sehr hohen Anforderungen geht, wie z.B. die Luft- und Raumfahrt oder die Automobilindustrie, ist die VX4000 das perfekte Werkzeug, um die Anforderungen an die Maßhaltigkeit und Genauigkeit zu erfüllen und trotzdem die benötigten Teile so schnell wie möglich zu produzieren. Wir sind sehr stolz darauf, das Wachstum von TEI im Bereich der additiven Fertigungstechnologien zu unterstützen und zu sehen, wie sich das Potenzial dieser Technologie weiterentwickelt.“

Über TEI

TEI ist ein weltweit führendes Unternehmen in der Entwicklung, Konstruktion und Herstellung von Prototypen-, Vorproduktions- und Massenproduktionsanlagen für die Gießereiindustrie. Die Produkte von TEI sind von höchster Qualität und stehen für Innovation, exzellentes Design und präzise Leistung in der Erstproduktion. TEI ist ein vertikal integrierter Komplettanbieter, der ein komplettes Spektrum an Dienstleistungen in den Bereichen Engineering, Werkzeugbau, Guss, Bearbeitung und Inspektion an einem Standort anbietet. Dieser Ansatz bietet TEI und seinen Kunden grundlegende Vorteile in Bezug auf Zeitplanung, Vertraulichkeit und Qualität.

Warnhinweis zu zukunftsgerichteten Aussagen

Diese Pressemitteilung enthält zukunftsgerichtete Aussagen über unser Geschäft, unseren Betrieb und unsere finanzielle Leistung. Alle Aussagen, die nicht auf historischen Fakten beruhen, können als zukunftsgerichtete Aussagen betrachtet werden. Sie erkennen diese zukunftsgerichteten Aussagen an Begriffen wie „glaubt“, „schätzt“, „geht davon aus“, „erwartet“, „plant“, „beabsichtigt“, „kann“, „könnte“, „könnte“, „wird“, „sollte“, „strebt an“ oder anderen ähnlichen Ausdrücken, die die Ungewissheit zukünftiger Ereignisse oder Ergebnisse zum Ausdruck bringen. Zukunftsgerichtete Aussagen beinhalten Aussagen über unsere Absichten, Überzeugungen, Annahmen, Prognosen, Aussichten, Analysen oder aktuellen Erwartungen, unter anderem in Bezug auf unsere Betriebsergebnisse, unsere Finanzlage, unsere Geschäftsaussichten, die potenzielle Anwendung neuer Technologien und neuer Materialien und deren Auswirkungen auf künftige Geschäfte, die Branche, in der wir tätig sind, und die Trends, die sich auf die Branche oder uns auswirken könnten. Obwohl wir davon ausgehen, dass wir über eine angemessene Grundlage für jede in dieser Pressemitteilung enthaltene zukunftsgerichtete Aussage verfügen, weisen wir Sie darauf hin, dass zukunftsgerichtete Aussagen keine Garantie für zukünftige Leistungen sind. Alle unsere zukunftsgerichteten Aussagen unterliegen bekannten und unbekannten Risiken, Ungewissheiten und anderen Faktoren, die sich in einigen Fällen unserer Kontrolle entziehen und dazu führen können, dass unsere tatsächlichen Ergebnisse erheblich von unseren Erwartungen abweichen, einschließlich der Risiken, die unter der Überschrift „Risikofaktoren“ im Jahresbericht des Unternehmens auf Formular 20-F und in anderen Berichten, die das Unternehmen bei der U.S. Securities and Exchange Commission einreicht, aufgeführt sind. Sofern nicht gesetzlich vorgeschrieben, ist das Unternehmen nicht verpflichtet, zukunftsgerichtete Aussagen aus irgendeinem Grund nach dem Datum dieser Pressemitteilung zu aktualisieren, sei es aufgrund neuer Informationen, zukünftiger Ereignisse oder aus anderen Gründen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung

Entwicklungsprojekt für den weltgrößten Sand-3D-Drucker

- Home

- Articles Posted by

GE Renewable Energy, Fraunhofer IGCV und voxeljet AG starten Entwicklungsprojekt für den weltgrößten Sand-3D-Drucker für Offshore-Windkraftanlagen

Friedberg bei München, 14. September 2021 – GE (NYSE: GE), das Fraunhofer IGCV und die voxeljet AG (NASDAQ: VJET) gaben heute eine Forschungspartnerschaft zur Entwicklung des weltweit größten 3D-Druckers für Offshore-Windkraftanlagen bekannt. Ziel der Kooperation ist es, die Produktion von Hauptkomponenten der Offshore-Windturbine Haliade-X von GE zu optimieren. Der in der Entwicklung befindliche 3D-Drucker Advance Casting Cell (ACC) wird über das Bundesministerium für Wirtschaft und Energie bezuschusst und in der Lage sein, Formen für Gusskomponenten die innerhalb der Gondel der GE Haliade-X verbaut werden, zu drucken. Der Drucker wird in der Lage sein, die Herstellungszeit der bis zu 60 Tonnen schweren Formen von zehn Wochen auf zwei Wochen zu reduzieren. Durch den Betrieb des Druckers nahe der Installationsstätten der Windturbine kann darüber hinaus der CO2-Fußabdruck verringert werden, da lange Transportwege durch die Vor-Ort-Produktion entfallen. Der Projektstart erfolgt im dritten Quartal 2021 und erste Drucktest sind für das erste Quartal 2022 geplant.

News highlights

- Das Projekt dient der Beschleunigung und Optimierung der Produktion einer wichtigen Gusskomponente der GE Haliade-X Offshore-Turbine

- Der 3D-Druck flexibilisiert die Produktion großer Turbinenkomponenten in der Nähe von Offshore-Windprojekten, und hilft Transportkosten und Umweltbelastungen zu reduzieren.

- Erprobung der neuen Technologie ist für das 1. Quartal 2022 vorgesehen

Das Projekt umfasst unter anderem die Entwicklung eines neuen, großformatigen 3D-Druckers für die additive Fertigung von Sandformen für den Metallguss von hochkomplexen Bauteilen, die innerhalb von Offshore-Windkraftanlagen-Gondeln verbaut werden. Das modulare 3D-Druckverfahren basiert auf der Binder-Jetting-Technologie

von voxeljet und kann so konfiguriert werden, dass Gussformen mit einem Durchmesser von bis zu 9,5 Metern und einem Gewicht von über 60 Tonnen gedruckt werden können.

Juan Pablo Cilia, Senior Additive Design Engineer bei GE Renewable Energy, kommentiert: „Die 3D-gedruckten Formen werden viele Vorteile mit sich bringen, unter anderem eine bessere Gussqualität durch verbesserte Oberflächenqualität, Bauteilgenauigkeit und Gleichmäßigkeit. Darüber hinaus ermöglichen additiv gefertigte Formen Kosteneinsparungen z.B. aufgrund reduzierter Bearbeitungszeiten und Materialeinsparungen durch optimierte Bauteildesigns. Diese noch nie dagewesene Produktionstechnologie wird die Fertigungseffizienz nachhaltig steigern und eine wirtschaftliche, lokale Fertigung in Hochkostenländern ermöglichen – ein entscheidender Pluspunkt für unsere Kunden, die den Nutzen der Offshore-Windenergie für die lokale Wirtschaft maximieren wollen.“

Das Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV ist für gieß- und werkstofftechnische Fragen sowie die digitale Prozessüberwachung zuständig. „Wir nehmen das Thermomanagement während des Gießens unter die Lupe und werden die idealen Mischungsverhältnisse der Druckmaterialien evaluieren“, erklärt Dr. Daniel Günther, Abteilungsleitung Formverfahren und Formstoffe am Fraunhofer IGCV. „Außerdem werden wir im Rahmen des Projekts neue Ansätze zur Prozessüberwachung entwickeln und testen.“ Aufgrund der bisherigen Erfahrungen erwartet das Team, die Umweltbilanz der Prozesse bei der Herstellung von Windkraftanlagen des Typs Haliade-X deutlich zu verbessern. Nachhaltigkeitsaspekte dieser Art sind fest verankerte Leitgedanken der Fraunhofer-Gesellschaft. So ergänzt Institutsleiter Prof. Dr. Wolfram Volk: „Unser Ziel ist es, den Formdruck zu optimieren, um extrem teure Fehldrucke oder gar Fehlgüsse zu vermeiden, Druckmaterialien wie Binder zu sparen und das mechanische und thermische Verhalten beim Gießen zu verbessern. Durch die Entwicklung eines möglichst ressourcenschonenden Prozesses wollen wir dazu beitragen, die Umwelt- und Kostenbilanz bei der Herstellung der Windkraftanlagen zu verbessern.“

Christian Träger, Director Sales & Marketing bei voxeljet, sagt: „Die Testform, die wir 2019 für GE gedruckt haben, bestand aus Dutzenden von Einzelteilen. Mit dem ACC wollen wir die Anzahl deutlich reduzieren. Zudem können die Formen dank der geometrischen Freiheit des 3D-Drucks in Bezug auf Funktionalität und Materialverbrauch optimiert werden. Das ermöglicht völlig neue Gussdesigns, die die Effizienz der Turbinen weiter steigern können.“

„Während der On-Demand-3D-Druck viele Vorteile für kleine Mengen an Gussteilen bietet, kann ein 3D-Drucksystem vor Ort das Potenzial der Technologie vollständig entfalten. In Anbetracht der Nachfrage an Offshore-Windkraftanlagen ist das eine große Hilfe, um Projekttermine und hohe Marktanforderungen zu erfüllen,“ ergänzt Dr. Ingo Ederer, CEO bei voxeljet. „Mit unserer produktiven „Binder-Jetting“-Technologie in Kombination mit unserer Erfahrung im großformatigen industriellen 3D-Druck sind wir seit über 20 Jahren für Kunden aus der Gießereiindustrie tätig. Es ist unsere Mission, den 3D-Druck in die industrielle Serienfertigung zu bringen und wir freuen uns, Teil dieses bahnbrechenden Projekts zu sein.“

Die Internation Energy Agency prognostiziert, dass die Kapazitäten von Offshore-Windkraftanlagen bis 2040 um das 15-fache ansteigen und sich zu einer 1-Billionen-Dollar-Industrie entwickeln wird. Ermöglicht durch sinkende Kosten, eine unterstützende Politik der Regierungen und technologische Fortschritte, wie sie hinter der Offshore-Turbine Haliade-X von GE Renewable Energy stehen. GE Renewable Energy wurde ausgewählt, seine Haliade-X-Turbine für 5,7 GW-Projekte in Europa und den USA zu liefern. Das Unternehmen ist Mitglied des Offshore Wind Industry Council (OWIC) und unterstützt in diesem Rahmen verschiedene Initiativen, die auf die Steigerung nachhaltiger Windenergieerzeugung ausgerichtet sind.

Bilder zum

Downloaden

Über GE Renewable Energy

GE Renewable Energy vereint eines der breitesten Portfolios für erneuerbaren Energien, um End-to-End-Lösungen für Kunden anzubieten, die zuverlässige und erschwingliche grüne Energie benötigen. GE Renewable Energy hat einen Wert von 16-Millarden Dollar. Durch die Kombination von Onshore- und Offshore-Windkraftanlagen, Rotorblättern, Wasserkraftwerken, Speicherkraftwerken, Solarenergieanlagen und Netzlösungen sowie hybriden erneuerbaren Energien und digitalen Dienstleistungen hat GE Renewable Energy mehr als 400 Gigawatt an sauberer erneuerbarer Energie installiert und mehr als 90 Prozent der Versorgungsunternehmen weltweit mit seinen Netzlösungen ausgestattet. Mit nahezu 40.000 Mitarbeitern in mehr als 80 Ländern schafft GE Renewable Energy Mehrwert für Kunden, die die Welt mit erschwinglicher, zuverlässiger und nachhaltiger grüner Energie versorgen wollen.

Über Fraunhofer Institute for Casting, Composite and Processing Technology IGCV

Fraunhofer IGCV stands for application-driven research with focus on efficient engineering, networked production, and smart multi-material solutions. The institute drives innovation on the level of manufacturing processes and material sciences, machines and process chains as well as factory and enterprise networks. One major focus is on the future scenarios and topics of the casting industry. Our core competences in this area include indirect additive manufacturing, molding materials, casting materials, process development, analytics, and simulation.

In an effort to transfer knowledge from research and development into industrial applications, our almost 120 scientists generate individual solutions for the German industry. Our unique selling proposition lies in interdisciplinary solutions in the fields of casting, composite and processing technology. As part of the Fraunhofer Group for Production – an association of production technology institutes – we support our partners with short-term, mid-term, and long-term research projects. Thus, we contribute to ensuring a sustainable competitive edge in Germany and Europe.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung

AGC Ceramics und voxeljet entwickeln 3D-Druckkeramik für Feingussformen und -kerne

- Home

- Articles Posted by

AGC Ceramics und voxeljet entwickeln 3D-Druckkeramik für Feingussformen und -kerne

In einem gemeinsamen Tailoring-Projekt haben der japanische Keramikexperte AGC Ceramics Co., Ltd (AGCC). und die deutsche voxeljet AG die Hochleistungskeramik Brightorb™ für den 3D-Druck qualifiziert. Neben möglichen Anwendungen für die Herstellung von Strukturbauteilen und Kunstobjekten eignet sich das Material insbesondere für die additive Fertigung von hochkomplexen Formen und Kernen für den Metallguss.

Friedberg bei Augsburg, Deutschland, Juni 2021 – Zur Entwicklung der neuen Hochleistungskeramik BrightorbTM für den 3D-Druck ist AGC Ceramics eine Kooperation mit der voxeljet AG aus Friedberg in Bayern eingegangen. Brightorb wurde auf einer VX1000 mit einem Bauvolumen von 1000 x 600 x 500 mm entwickelt. Das 3D-Drucksystem arbeitet schichtbasiert und verklebt die Keramikpartikel mit einem anorganischen Binder. Zielanwendungen für das neue, keramische Materialset sind unter anderem Kerne für Sand- und Feinguss, keramische Filter, Strukturbauteile sowie Kunst- und Produktdesign.

Das keramische Material mit dem Markennamen Brightorb besteht aus sphärischem Sand mit den Hauptbestandteilen Aluminiumoxid (Al2O3) 80 %, Zirkoniumoxid (ZrO2) 10 %, Siliziumoxid (SiO2) 9 % sowie den Mineralien Korund, Baddeleyit und verschiedenen Zementarten. Beim 3D-Druck wird Brightorb mit mittleren Korngrößen von 50 µm und Schichtdicken von 100 µm auf die Bauplattform aufgebracht und mit einem anorganischen Binder selektiv gebunden. Das anorganische Bindemittel zeichnet sich durch seine hohe Umweltverträglichkeit aus, da während des Metallgusses nur Wasserdampf entsteht. Dies verbessert die Umwelt- und Arbeitsbedingungen in Gießereien erheblich. Um die gedruckte Keramik anschließend für die endgültige Anwendung vorzubereiten, werden die gedruckten Bauteile mit einer Flüssigkeit auf Kieselsäurebasis imprägniert und in einem Sinterofen zu ihrer endgültigen Festigkeit gebrannt. Der größte Teil des unbedruckten Pulvers kann wieder aufbereitet, recycelt und dem Druckprozess wieder zugeführt werden.

„Wir beobachten bei unseren Kunden schon seit längerem eine steigende Nachfrage nach immer komplexeren Bauteilgeometrien“, erklärt Dr. Ingo Ederer, Geschäftsführer bei voxeljet. „Der große Vorteil der geometrischen Freiheit des 3D-Drucks liegt darin, dass geometrische Anpassungen die Effizienz und Effektivität von beispielsweise Triebwerken oder Turbinenrädern deutlich optimieren können. Jedoch lassen sich solche komplexen Bauteile nur selten mit konventionellen Formverfahren herstellen. Gemeinsam mit AGCC konnten wir in enger Zusammenarbeit eine VX1000 für Keramikpulver so optimieren, dass die gedruckten Bauteile für die anspruchsvollen Anforderungen des Metallgusses bestens geeignet sind. Sowohl in Bezug auf die Festigkeit als auch auf die Oberflächenqualität“, so GF Ederer.

Die 3D-gedruckten Keramiken werden beispielsweise als Kerne für den Feingussprozess verwendet, um komplexe und filigrane Hohlräume innerhalb von Gussteilen zu realisieren. Bei diesem Verfahren werden die filigranen Kerne mit konventionellen Wachsmodellen kombiniert. Diese Modelle werden mit einem keramischen Schlicker überzogen und vor dem Gießen ausgebrannt. Übrig bleibt eine hohle Keramikform, in der noch der gedruckte Kern eingesetzt ist. Anschließend wird geschmolzenes Metall in die Form gegossen. Nach dem Abkühlen werden sowohl die Form als auch der Kern entfernt. Mit diesem Verfahren ist es möglich, interne Kühlkanäle in Turbinenschaufeln zu integrieren und so den Wirkungsgrad der Turbine zu erhöhen und gleichzeitig Stillstandszeiten auf ein Minimum zu reduzieren.

Auch Yukihiro Ushimaru, Additive Manufacturing Director von AGCC, gibt sich zufrieden: „Brightorb ist eine Hochleistungskeramik, die sich aufgrund ihrer hohen chemischen Stabilität, Hitzebeständigkeit, Wärmeleitfähigkeit und geringen thermischen Ausdehnung sehr gut für den Metallguss eignet. Wir konnten das Materialset dahingehend optimieren, dass der Schrumpfungsfaktor der gedruckten Bauteile beim anschließenden Sinterprozess bei 1.400°C weniger als ein Prozent beträgt. Damit sind die Bauteile auch für filigrane Kernkonstruktionen geeignet. Dank der hohen Feuerfestigkeit ist es möglich, Legierungen mit Schmelzpunkten jenseits der 1.600°C zu vergießen. Insgesamt wird Keramik als Werkstoff in Zukunft weiter an Bedeutung gewinnen. Gleiches gilt auch für den 3D-Druck als Fertigungstechnologie. Wir sind froh, diesen Weg gemeinsam mit voxeljet eingeschlagen zu haben und freuen uns auf die weitere, enge Zusammenarbeit.“

Brightorb wurde im Material Certification Lab von voxeljet in Friedberg, Bayern, Deutschland, qualifiziert. Das Pulver wurde von AGCC entwickelt und gemeinsam mit voxeljet an den 3D-Druck angepasst.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung