- Home

- Case Studies

- Gießerei

- Das müssen Gießereien über den 3D-Druck wissen

Das müssen Gießereienüber den 3D-Druck wissen

Die additive Fertigung vollzieht rasante Entwicklungssprünge. Ob Sandformen für den Metallguss oder Kunststoff-Ausschmelzmodelle für das Feingießen – Gießereien profitieren in beiden Fällen von den zahlreichen Vorteilen der additiven 3D-Druckverfahren.

Sandgussformen und -kerne aus dem 3D-Drucker gelten für viele Gießereibetriebe bereits seit vielen Jahren als Standard. Diese Technologie ist im Bereich Eisen- und Metallguss etabliert und kommt überall dort zum Einsatz, wo sie ihre Vorteile ausspielen kann.

Das ist noch immer zumeist im Prototypen- und Kleinserienbereich – auch wenn sich die Grenzen hier aufgrund der permanent steigenden Leistungsfähigkeit der 3D-Drucksysteme mehr und mehr zu immer größeren Stückzahlen hin verschieben.

Aufgrund der nicht vorhandenen Werkzeugkosten ist die additive Fertigung bei einer Gesamtkostenbetrachtung bis zu einer bestimmten Losgröße stets günstiger als die konventionelle Vorgehensweise. Je kleiner die Losgröße, desto größer ist der Kostenvorteil der voxeljet 3D-Drucktechnologie Binder Jetting. Gerade bei komplexen Geometrien ist der 3D-Druck selbst bei Losgrößen von mehreren Hundert die wirtschaftlichste Alternative, auch wenn er den klassischen Formenbau gerade bei Großserien nicht ersetzen kann.

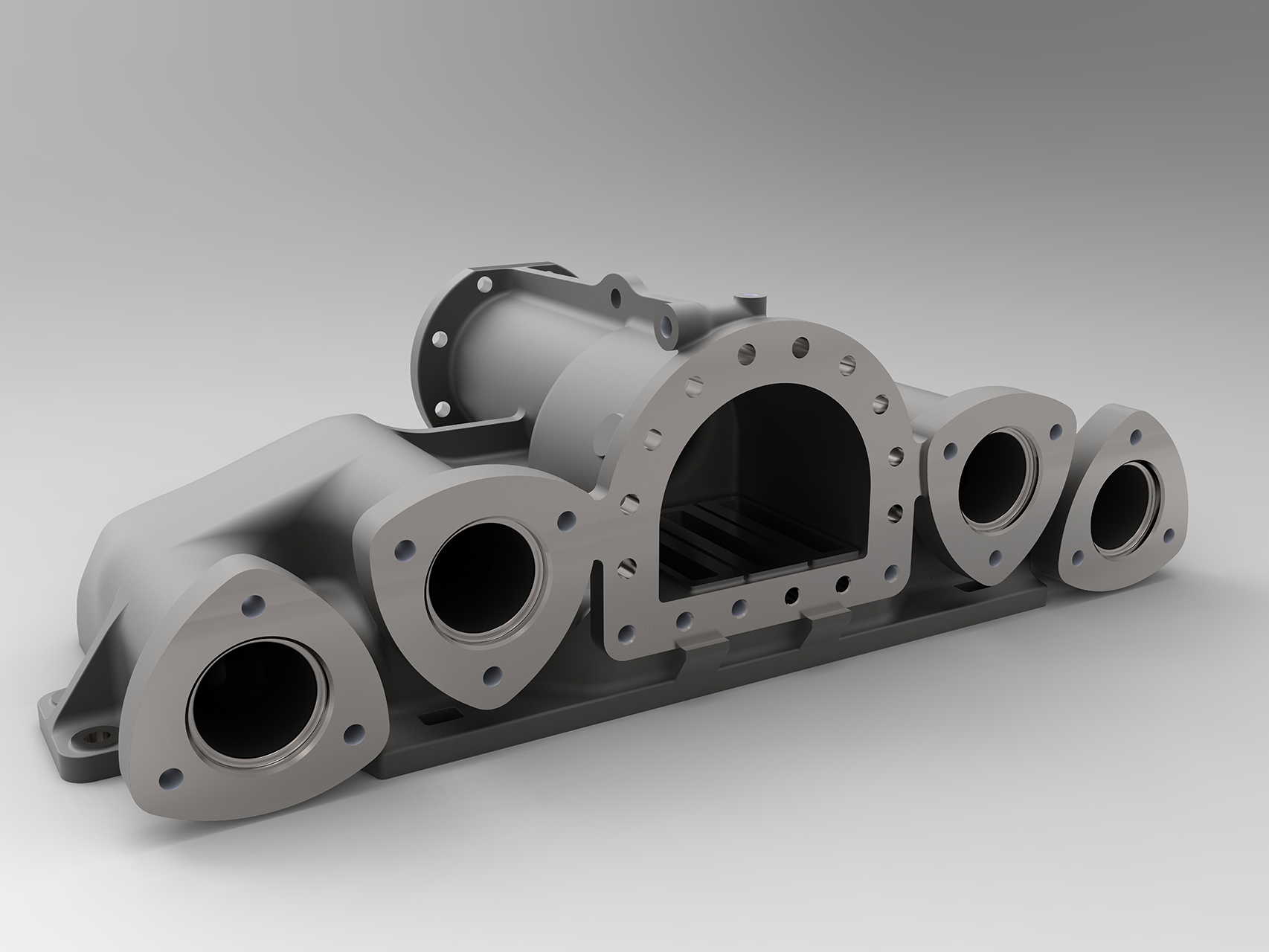

Die weiteren Vorteile reichen von kürzeren Herstellzeiten bis zur geringeren Nacharbeit der Rohgussteile. Das Gleiche gilt im Wesentlichen auch für das Feingießen: Hier ersetzen 3D-gedruckte Kunststoffmodelle die klassischen Wachslinge, deren Herstellung sehr zeitaufwändig und kostenintensiv über Spritzgusswerkzeuge realisierbar ist.

Gedruckte Sandformen für den Metallguss

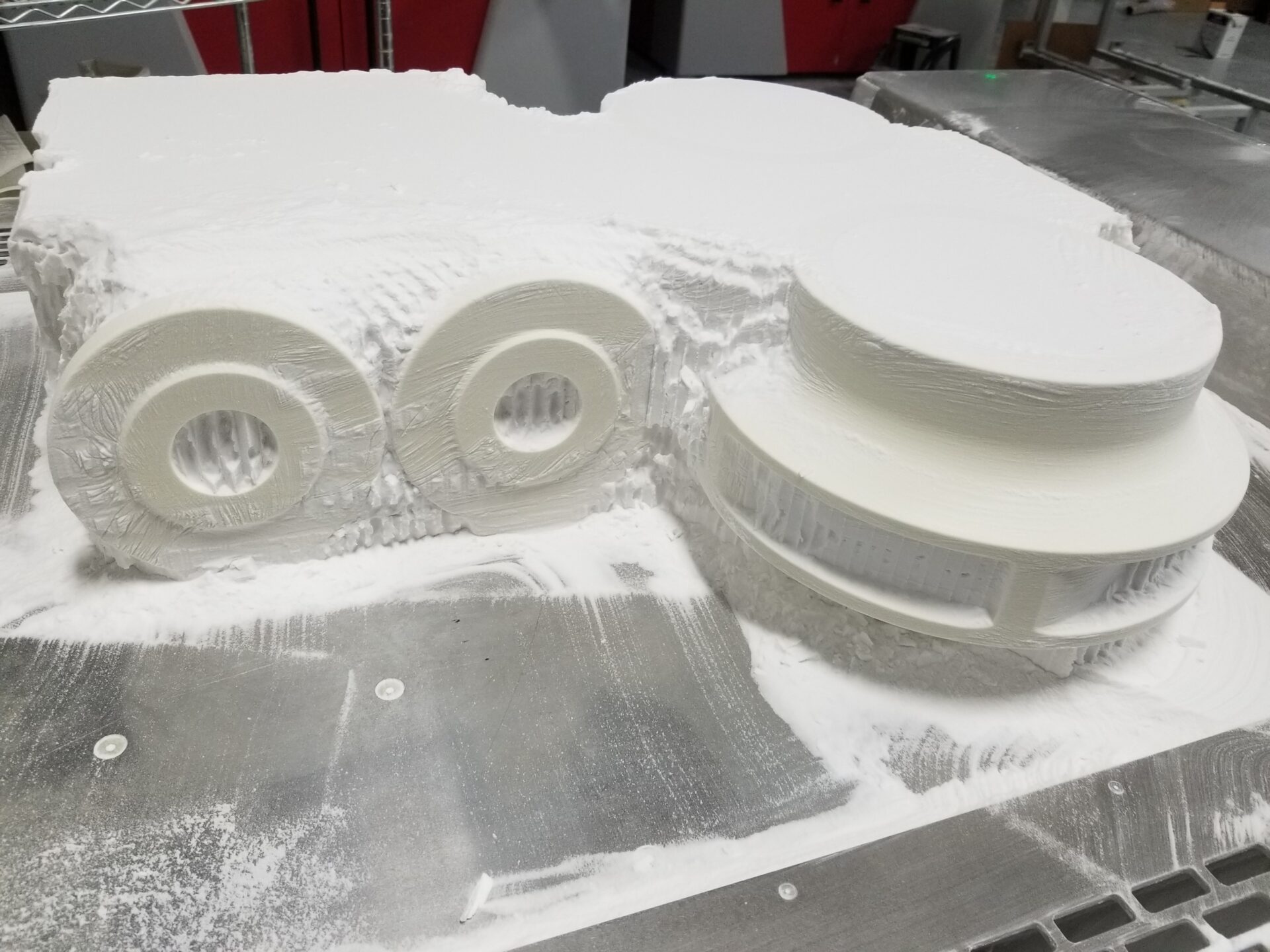

Im Gegensatz zur konventionellen Herstellung von Formen, bei der allein die Fertigung von Modellplatten oder Kernkästen mehrere Wochen in Anspruch nehmen kann, lassen sich im 3D-Druck selbst aufwändige Sandformen meist über Nacht oder in wenigen Tagen drucken. Die Formen entstehen ohne teure Formeinrichtung vollautomatisch rein nach CAD-Daten im sogenannten Schichtbauverfahren durch den wiederholten Auftrag von 300 Mikrometer dicken Quarzsandschichten, die über den Druckkopf der Anlage selektiv mit einem Binder verklebt werden. Nach dem Druckprozess muss die Form nur noch entpackt, also von überschüssigen Sand befreit werden – fertig. Da die Sandformen direkt nach CAD-Daten entstehen, setzen sie Maßstäbe in puncto Detailreichtum und Präzision.

Neben der verkürzten Herstellungszeit ist auch die Gestaltungsfreiheit weit weniger eingeschränkt als bei konventioneller Fertigung. Konstruktionen können strukturgerecht erfolgen, ohne auf Entformungsschrägen, Trennlinien oder Hinterschnitte achten zu müssen. Selbst im Erprobungsstadium geänderte Formen können ohne zeitintensive Änderung von Werkzeugen sofort analog der neuen CAD-Daten ausgedruckt werden. Und Angusssysteme können individuell an Parameter, wie z.B. den Gießdruck, angepasst werden, sodass Turbulenzen gemieden und Qualität gesteigert werden.

Kombination aus 3D gedruckten Kernen und klassichem Formenbau

Innovative Gießereien setzen heute in geeigneten Fällen auch auf eine Kombination aus 3D gedruckten Kernen und konventionell hergestellten Formen. Diese Vorgehensweise bietet sich unter anderem bei der Herstellung komplizierter Kerne mit Hinterschneidungen an, wie sie beispielsweise für Laufräder benötigt werden. Die Kerne lassen sich in 3D-Druckern drucken und anschließend in die konventionelle Form integrieren. Die Vorteile liegen nicht nur in der Reduzierung der Teileanzahl und im beträchtlich minimierten Aufwand für den Formenbau, da gerade die zeitaufwändige, konventionelle Herstellung und Montage der komplizierten Kerne entfällt, auch die anschließende maschinelle Nacharbeit fällt geringer aus.

Eine weitere interessante Alternative, die erfahrene Druckgießer immer öfter wählen, ist die parallele Herstellung der zeitaufwändigen Formwerkzeuge und dem 3D-Druck der Sandformen. Da die gedruckten Sandformen sofort zur Verfügung stehen, können erste Teile zu Testzwecken abgegossen werden, um Optimierungen an den im Bau befindlichen Werkzeugen vorzunehmen. Diese Variante ist in vielen Fällen schneller und kostengünstigere als der rein klassische Formenbau.

In puncto Stabilität und Festigkeit der Formen liegen 3D-Druck und klassischer Formenbau auf gleichem Niveau. Die im Schichtbauprozess erzielbare Biegefestigkeit liegt mit einstellbaren Werten zwischen 220 und 380 N/cm2 im Bereich der Festigkeit konventionell gefertigter Kerne.

Hochpräzise Ausschmelzmodelle für das Feingießen

Neben dem Drucken von Sandformen setzen immer mehr Gießereien auch für das Feingießen auf Modelle aus dem 3D-Drucker. Dieses Verfahren ermöglicht die einfache und unkomplizierte Herstellung von Wachslingen. Die Wachsmodelle sind dann zwar nicht mehr aus Wachs, sondern aus Kunststoff, für die weiteren Prozessschritte spielt das aber keine Rolle. Die Herstellung der PMMA-Modelle mittels additiver Fertigung ist denkbar einfach: Sie werden exakt nach CAD-Daten ausgedruckt. Um die Qualität beim Modellausschmelzverfahren zu verfeinern, werden die Kunststoffmodelle noch mit Wachs infiltriert, was ihnen eine besonders feinporige und homogene Oberfläche verschafft.

Vorteile des 3D-Drucks beim Feingießen

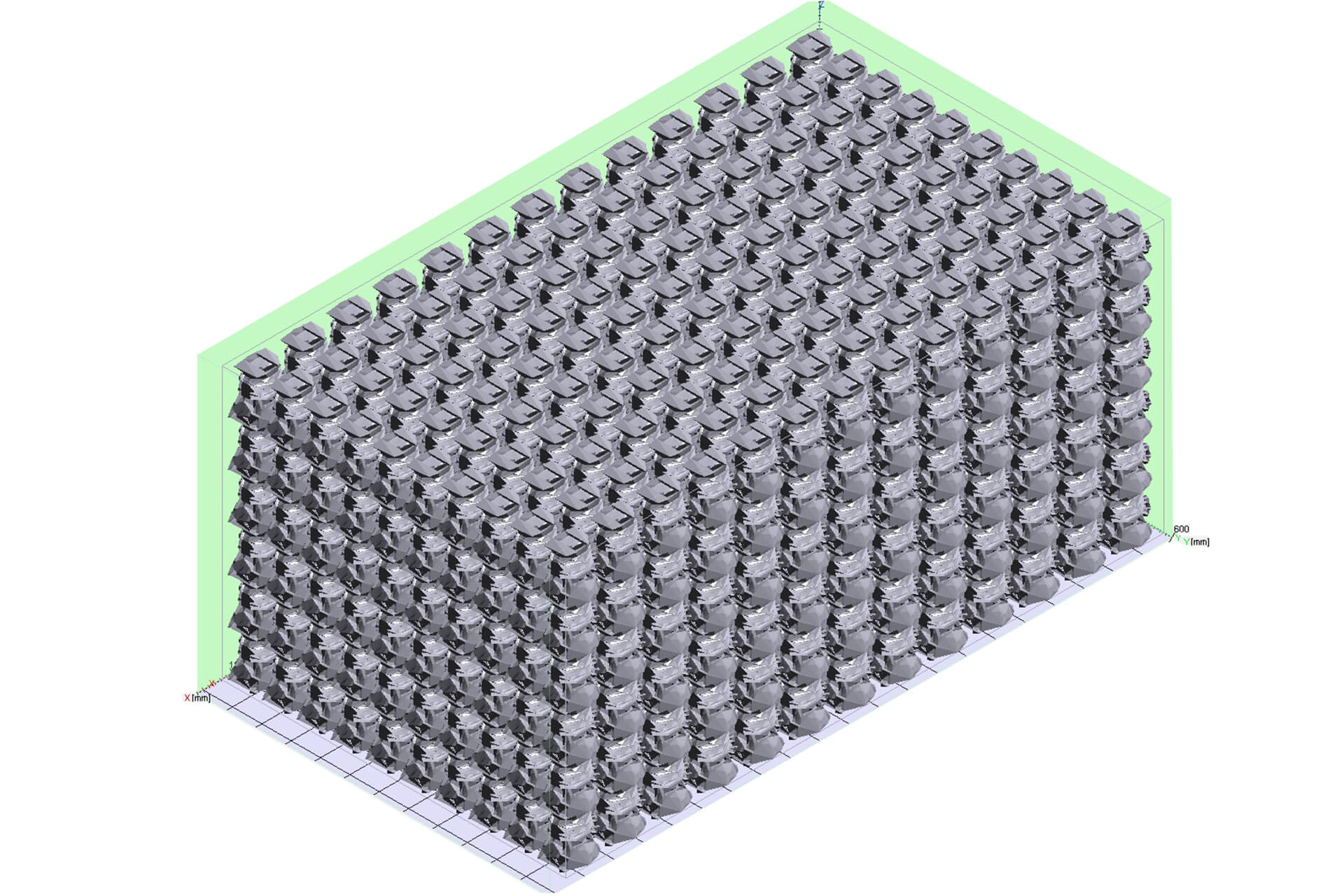

Neben der werkzeuglosen und kostengünstigen Modellerstellung punktet das Verfahren auch mit einer beeindruckenden Zeitersparnis. So kann das voxeljet 3D-Druckdienstleistungszentrum Modelle bis zu einer Dimension von 1.000 x 600 x 500 Millimeter innerhalb weniger Arbeitstage zur Verfügung stellen. Die große Jobbox lässt sich natürlich auch für den Druck kompletter Kleinserien in einem Druckauftrag nutzen. Die nachfolgenden Arbeitsschritte im Feingussprozess sind sowohl bei der Verwendung von klassischen Wachslingen als auch bei den 3D-gedruckten Modellen identisch.

Beispiel aus der Praxis

Wie leistungsfähig die voxeljet-Printer in der Praxis sind, zeigt sich an den unterschiedlichsten Einsatzfällen wie beispielsweise beim Rapid Manufacturing von Zweitaktmotoren für Kettensägen. Ein Motor misst gerade einmal 78 x 76 x 59 Millimeter. Um die Modelle möglichst schnell und kostengünstig herstellen zu können, hat voxeljet 780 dieser Motoren zu einem Druckjob in einem Bauraum mit den Abmessungen 1.000 x 600 x 500 Millimeter zusammengefasst. Mit dem universal 3D-Drucker VX1000 gelang der Ausdruck in 23 Stunden, was einer Druckzeit von nur 1,8 Minuten pro Motor entspricht.

Weitere Case Studies

Lanulfi Models optimiert Formenbau mit VX2000

Die Integration der voxeljet VX2000 hat Lanulfis Ansatz im Modell- und Formenbau neu definiert. Sie bietet erhebliche Reduzierungen der Durchlaufzeiten und verbessert die Gestaltungsmöglichkeiten.

PMMA 3D-Druck erobert Nordamerika

Express Prototyping gehört zu den führenden Experten für den 3D-Druck von Feingussmodellen in Nordamerika. Erfahren Sie vom Geschäftsführer Thomas Müller, wie er das Unternehmen gegründet hat und wie er die Zukunft sieht.

Boro Foundry – Superheater Header

Aus der Kombination Sand-3D-Druck konnte die britische Gießerei Boro Foundry ein makelloses Ersatzteil für eine Dampflok herstellen.

Mit 3D-Druck zum Optimierten Elektromotor

Aiona Cast hat ein Patent angemeldet mit dem sich Elektromotoren deutlich optimieren lassen. Einen Prototyp fertigte das Unternehmen mit 3D-Druck an.

Die schnellste Gießerei Skandinaviens

Mit einer neuen VX2000, einem 3D-Sanddrucker für Metallguss stellt Hetitec fertige Gussteile in wenigen Tagen her.

Printed Castings für den Feinguss

Ob Luft- und Raumfahrt, Automobilbau oder Design - die preisgekrönte, amerikanische Feingießerei Aristo Cast setzt beim Feinguss auf 3D-gedruckte Modelle. Erfahren Sie hier warum.

Printed Casting Gehäuse für E-Motorrad

Durch den Einsatz innovativer Technologien wie dem 3D-Druck könnte der Prototyp schon bald in Serie gehen.

Kontakt

Möchten Sie mehr erfahren? Dann fragen Sie uns. Wir helfen Ihnen gerne weiter.

Industrielle 3D-Drucksysteme

Unser Portfolio an industriellen 3D-Druckern reicht vom kompakten System für die Forschung bis zur additiven Serienfertigung.